破碎设备是矿石加工、碎石生产和制砂工艺中的核心装备。面对市场上种类繁多的破碎机,如何选择最适合自身需求的设备成为许多用户的难题。本文将深入剖析七种主流破碎设备的工作机制、应用范围及优缺点,帮助您做出明智的设备选择。

破碎机理基础知识

在详细了解各类破碎设备前,有必要先认识破碎的基本机理。现代破碎设备通常采用以下几种破碎方式:

1. 主要破碎方式- 挤压破碎:通过工作面对物料施加压力,当压应力达到物料抗压强度极限时发生破碎

- 劈裂剪切破碎:工作面的棱边楔入物料产生拉应力,超过物料抗拉强度时发生劈裂

- 弯曲折断破碎:物料如同支梁受力,主要承受弯曲应力而断裂

- 冲击破碎:利用高速运动的破碎体对物料的撞击,或物料间的相互冲击实现破碎

实际工作中,大多数破碎设备会综合运用多种破碎方式,而非单一作用形式。

2. 破碎机分类按照加工能力和产品粒度,破碎机通常分为:

- 粗碎设备:将1500~500mm的物料破碎至350~100mm

- 中碎设备:将350~100mm的物料破碎至100~40mm

- 细碎设备:将100~40mm的物料破碎至30~10mm

七种主流破碎设备剖析

1. 颚式破碎机颚式破碎机采用间歇式工作原理,由固定颚板和动颚板组成破碎腔。当动颚板周期性摆动时,物料在两颚板之间受到挤压而破碎。

- 应用范围:适用于各类软硬物料,特别适合坚硬岩石的粗碎与中碎处理

- 突出优势:结构简单可靠,自重轻,占地面积小,价格经济实惠,维护方便,排料口调节灵活

- 局限性:衬板磨损较快,成品中针片状含量偏高,通常需要配置给料设备

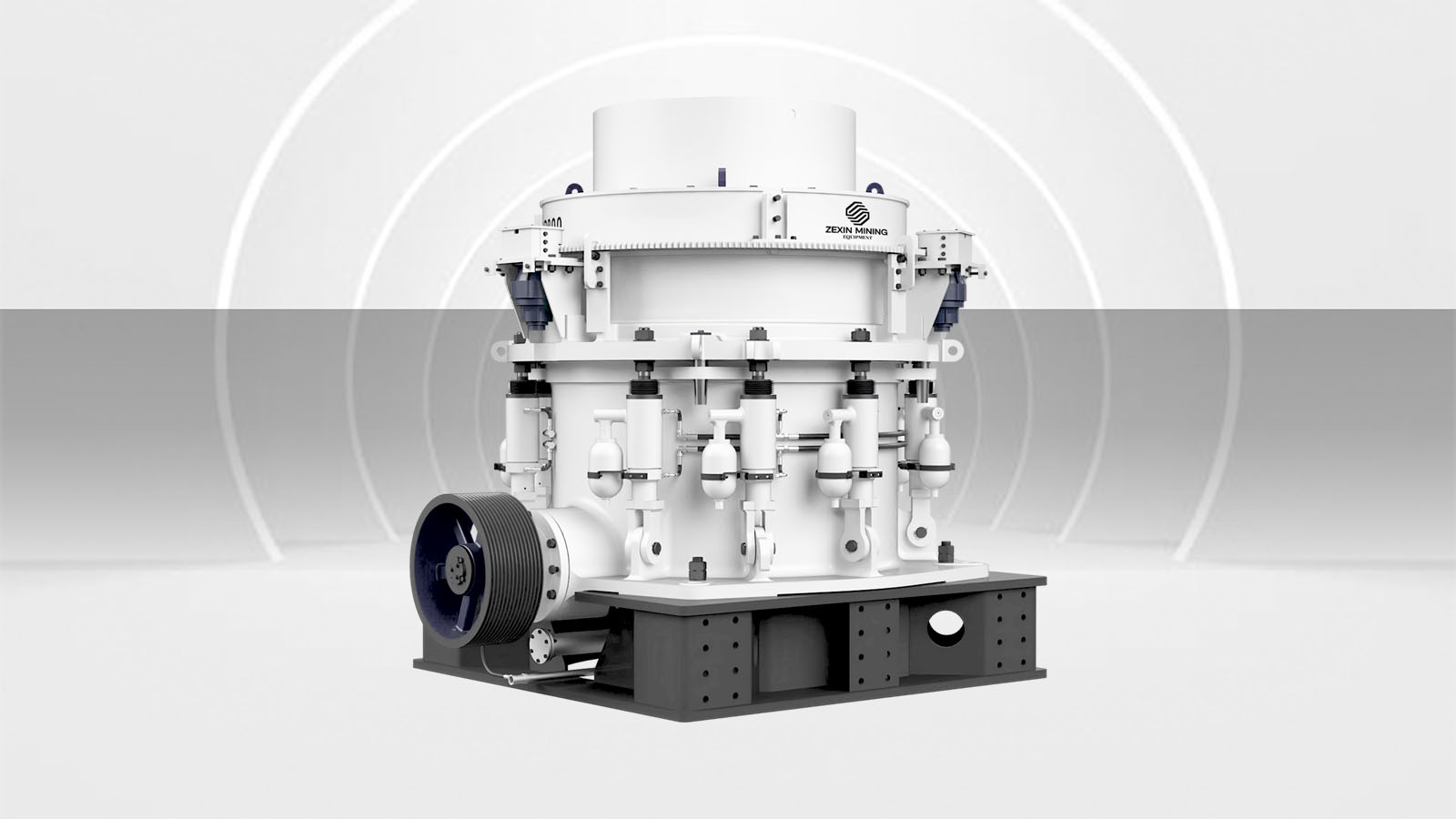

2. 圆锥式破碎机圆锥破碎机采用连续工作方式,利用动锥的偏心运动对物料进行挤压、剪切和碾磨的复合作用。破碎腔中物料受到多向力的共同作用,破碎效率高。

- 应用范围:主要用于各种硬质物料的中碎或细碎,部分型号也可用于粗碎

- 突出优势:破碎比大,效率高,能耗低,产品粒度均匀,工作稳定可靠,不易产生过粉碎现象

- 局限性:结构复杂,维修难度较大,机体高度高,购置成本较高

3. 旋回式破碎机旋回破碎机工作连续,采用料间层压破碎原理,破碎过程沿着圆环形破碎腔内持续进行。破碎头在偏心轴带动下做旋摆运动。

- 应用范围:主要用于第一阶段粗碎各种硬度物料,不适合黏性物料处理

- 突出优势:破碎比大,产能高,可直接受料无需配备给料机,能够满负荷运转

- 局限性:结构复杂,体积巨大,设备高度高,基建投资大,不易移动,价格昂贵

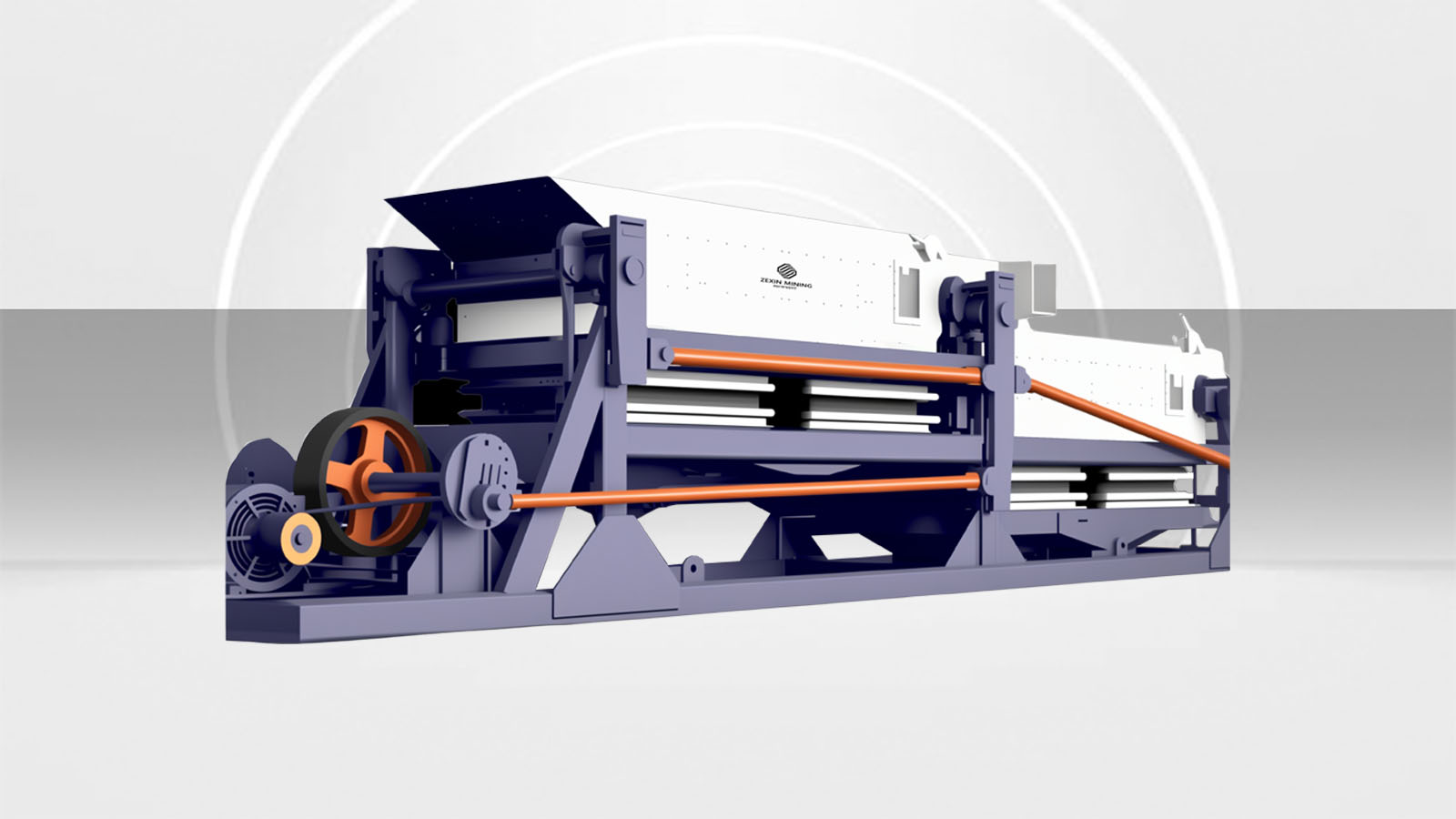

4. 辊式破碎机辊式破碎机通过两个平行相向旋转的辊筒工作,依靠物料与辊面的摩擦力将物料咬入辊间,对光面辊主要是挤压作用,对齿辊则是劈裂和挤压复合作用。

- 应用范围:主要用于煤炭、石灰石等中等硬度物料(抗压强度100MPa以下)的中碎和细碎

- 突出优势:结构简单紧凑,投资成本低,调整便捷,可有效处理粘性物料

- 局限性:生产效率相对较低,无法有效破碎高硬度物料,在公路建设碎石生产中应用较少

5. 冲击式制砂机冲击式制砂机采用连续工作方式,主要利用高速运动物料之间的碰撞、摩擦及与设备部件的冲击实现破碎,分为"石打石"和"石打铁"两种工作模式。

- 应用范围:"石打石"模式适合中硬以上磨蚀性大的物料;"石打铁"适合中硬以下磨蚀性小的物料

- 突出优势:能耗低、产量高、破碎比大,设备体积小巧,操作维护简便,产品呈立方体状,堆积密度大

- 局限性:维修较复杂且成本高,进料尺寸通常不超过60mm,主要适用于细碎及制砂工艺

6. 锤式破碎机锤式破碎机利用高速旋转转子上的锤头直接打击物料实现破碎,工作连续高效。

- 应用范围:适用于中低硬度和非磨蚀性物料(抗压强度小于100MPa)的中碎和细碎

- 突出优势:破碎比大,产量高,细料产出比例大,处理能力强

- 局限性:锤头磨损快需频繁更换,工作扬尘较大,对含水率超过12%的粘性物料处理效果不佳

7. 反击式破碎机反击破碎机利用冲击能进行物料破碎,通过调整反击架与转子之间的间隙可以控制产品粒度和形状。

- 应用范围:主要用于中等硬度以下物料的中碎和细碎,破碎后物料形状较好

- 突出优势:体积小巧,结构简单,产品粒度均匀,具有选择性破碎特性,产能高

- 局限性:板锤和反击板易磨损,特别是在处理硬质岩石时磨损更严重,需定期更换;不适合处理塑性和粘性物料

设备选型建议

根据上述分析,我们可以得出以下选型建议:

- 大型矿山初级破碎:对于处理量大的场合,旋回破碎机是理想选择;中小型项目则可选用颚式破碎机

- 中细碎需求:硬质物料宜选用圆锥破碎机;中等硬度物料可考虑反击式破碎机

- 制砂需求:对成品粒形要求高的情况下,冲击式制砂机是首选

- 特殊物料处理:对于粘性物料,辊式破碎机往往表现更佳;而针对非磨蚀性物料,锤式破碎机可提供更高效率

泽鑫矿山技术团队可根据客户具体需求,提供专业的设备选型和配置方案,欢迎随时咨询。