在现代矿物加工领域,高效的分级设备对整个选矿流程的成功至关重要。螺旋分级机作为选矿厂中的核心设备之一,凭借其独特的工作原理和可靠的性能,在全球矿业中广泛应用。本文将深入分析螺旋分级机在矿物处理中的重要性,并详细探讨其技术特点与应用场景。

螺旋分级机在矿物加工中的战略价值

螺旋分级机在现代选矿工艺中扮演着不可替代的角色,其重要性主要体现在以下几个方面:

1. 精确的颗粒分级功能在矿物加工过程中,获得合适粒度分布的物料对后续分离工艺至关重要。螺旋分级机能够根据沉降速度差异将不同尺寸的颗粒进行有效分离,确保:

- 防止过度研磨,节约能源消耗

- 保证后续浮选或重选工艺所需的最佳入料粒度

- 提高整体选矿回收率和精矿品位

2. 高效的脱水与浓缩作用在许多选矿流程中,控制矿浆中的水分含量对后续处理至关重要。螺旋分级机通过其特有的结构设计:

- 实现固液分离,降低矿浆含水量

- 增加矿浆浓度,优化后续选别工艺条件

- 减少输送和处理成本,提高整体经济效益

3. 专业的脱泥处理能力细泥对许多选矿工艺产生负面影响,特别是在浮选和重力选矿过程中。螺旋分级机在脱泥处理方面表现出色:

- 有效去除影响浮选药剂效果的超细粒泥质

- 降低重选过程中粘性泥料造成的干扰

- 提高选别过程的选择性和精度

4. 可靠的密度分离效果除了基于颗粒尺寸的分级外,螺旋分级机还能利用颗粒密度差进行初步分离:

- 为重力选矿提供预处理,提高分选效率

- 在预选阶段实现部分脉石的提前排除

- 增加下游工艺的处理能力和经济性

螺旋分级机的技术分类与特点分析

市场上的螺旋分级机根据结构设计和应用场景可分为多种类型,每种类型都具有独特的技术特点和适用条件。

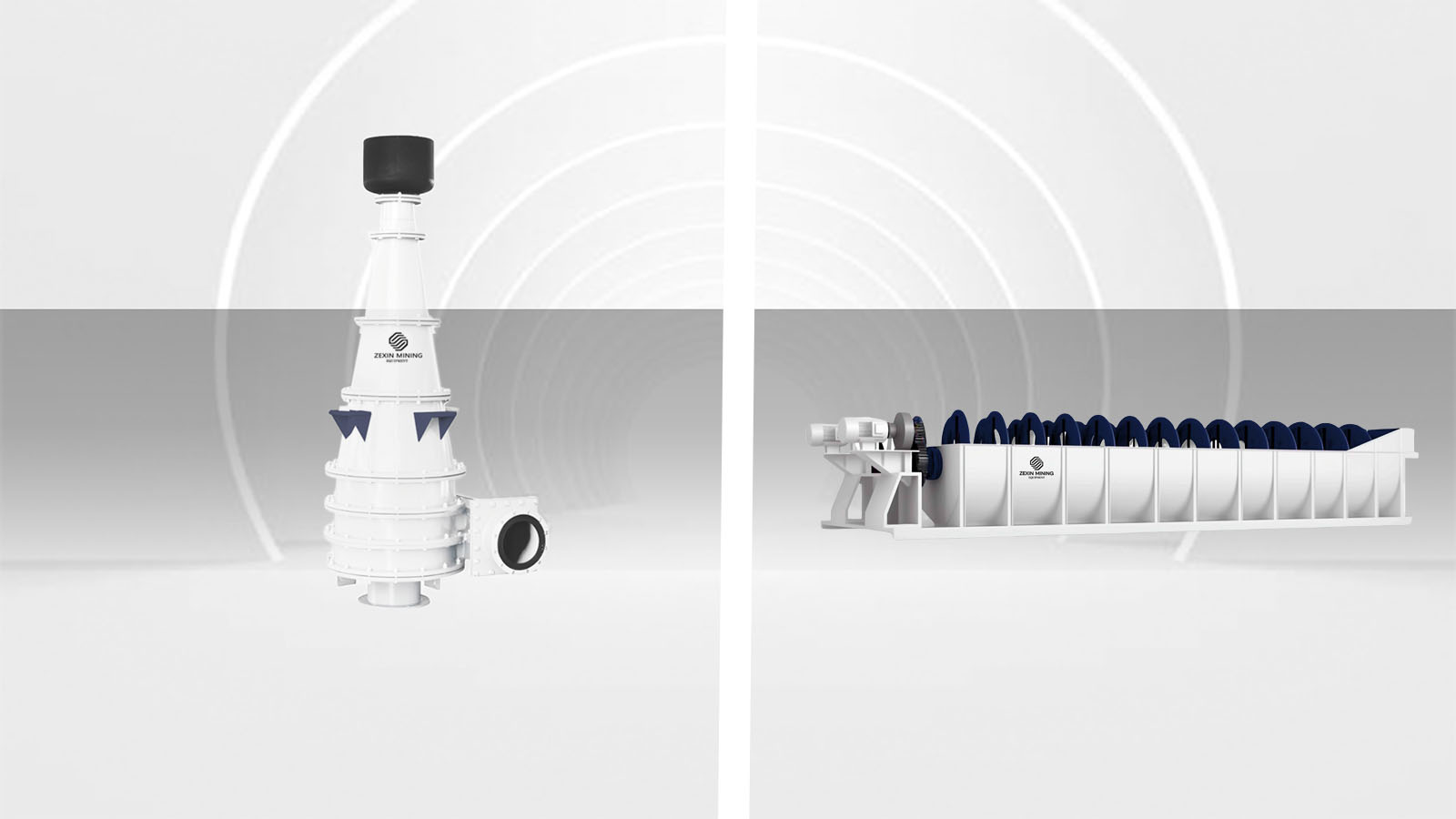

1. 按螺旋数量划分根据螺旋轴数量的不同,螺旋分级机可分为:

- 单螺旋分级机:结构简单,适用于中小型选厂,维护成本较低,但处理能力有限

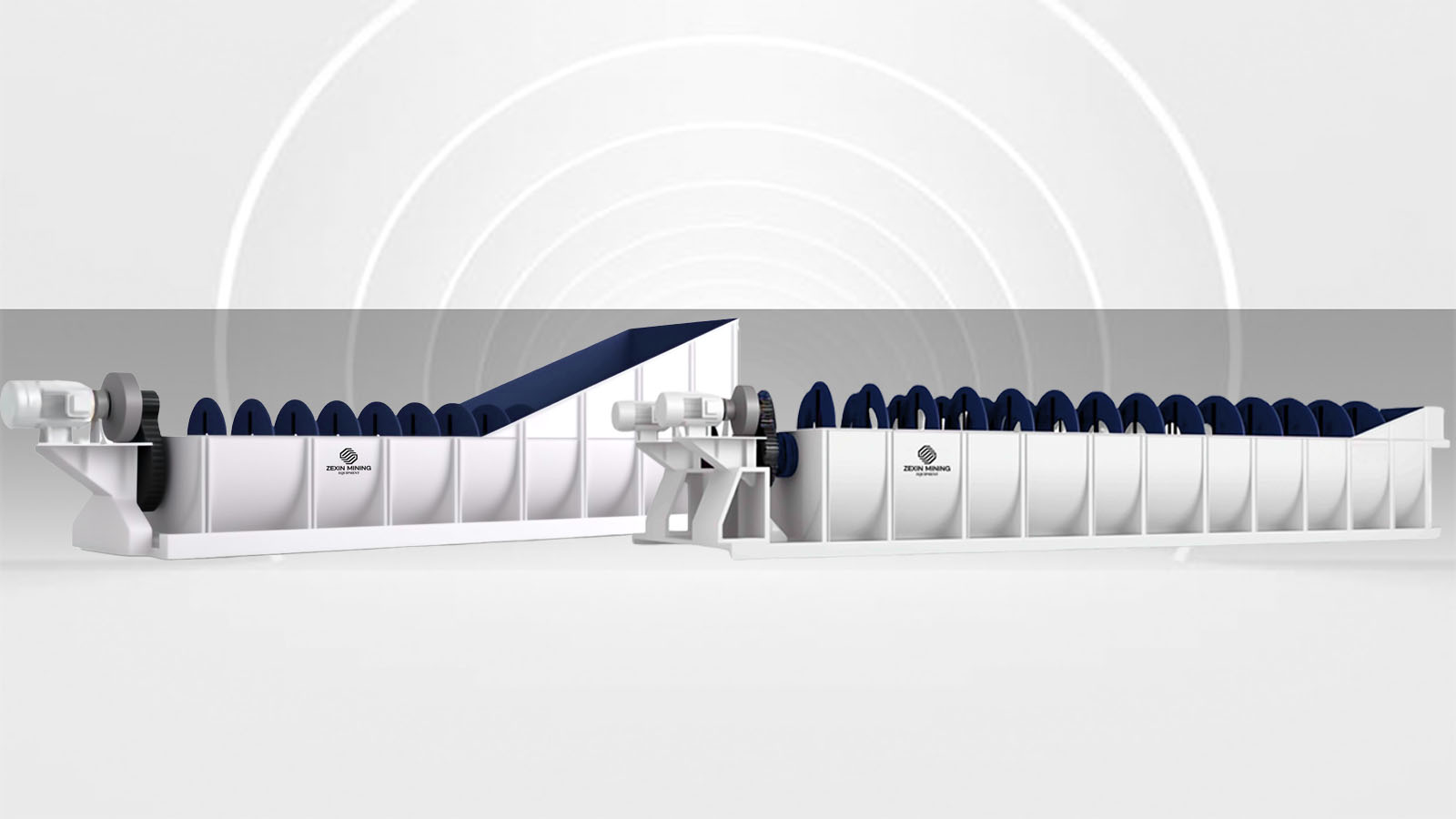

- 双螺旋分级机:处理量大,适合大型选矿厂,效率更高,但能耗和投资相对较大

2. 按溢流堰高度与螺旋位置划分根据溢流堰的高度和螺旋在矿浆中的位置,螺旋分级机主要分为三种类型:

- 低堰式螺旋分级机:溢流堰低于螺旋轴线,沉降区面积小,分级效率较低,现代选矿厂应用较少

- 高堰式螺旋分级机:溢流堰高于螺旋轴线,沉降区面积适中,分级粒度可在一定范围内调节,是目前应用最广泛的类型之一。高堰式分级机特别适合与球磨机构成闭路磨矿系统,能够有效控制磨矿产品的粒度分布

- 沉没式螺旋分级机:螺旋部分末端有多片叶片完全浸没在矿浆中,沉降面积大,分级池深,螺旋搅拌对矿浆表面扰动小,特别适合处理细粒物料,分级精度高

螺旋分级机的工艺应用优化

在实际生产中,螺旋分级机的应用效果取决于多种工艺参数的合理配置与控制。

1. 关键运行参数优化为获得最佳分级效果,需要重点关注以下参数:

- 螺旋转速:转速过高会造成矿浆表面过度扰动,影响细粒沉降;转速过低则会降低砂子输送效率

- 给矿浓度:合理的浓度范围通常在25%-45%之间,浓度过高会影响沉降效果,浓度过低则降低生产效率

- 溢流堰高度:调整堰高可直接影响分级粒度,是控制产品质量的重要手段

2. 典型应用工艺配置螺旋分级机在不同选矿流程中的配置方式:

- 闭路磨矿系统:与球磨机组成闭路,将不合格粗粒返回球磨机再磨,是最常见的应用方式

- 分级-浮选流程:作为浮选前的预处理设备,提供合适粒度的给矿,提高浮选效率

- 重选工艺前处理:去除细泥和进行初步密度分选,为重选创造有利条件

泽鑫矿山技术团队根据多年实践经验指出,螺旋分级机虽然结构简单,但其合理选型和优化运行对选矿效果具有决定性影响。在实际应用中,应充分考虑矿石特性、处理规模和工艺要求,选择最适合的分级机类型和参数配置,才能发挥其最大技术优势,实现选矿效率和经济效益的最佳平衡。随着矿业技术的不断发展,新型螺旋分级机在材料、结构和自动化控制方面也在持续创新,为矿物加工提供更高效、更可靠的分级解决方案。