随着全球富铁矿资源逐渐减少,贫矿开发及铁尾矿再选已成为矿业领域的重要研究方向。铁尾矿中残留的铁资源若能有效回收,不仅能提高资源利用率,还能减少尾矿堆存带来的环境压力。本文将详细介绍铁尾矿再选的主要工艺方法及其技术特点。

铁尾矿磁选再选工艺方法

1. 磁选工艺基本原理

铁尾矿中的铁主要赋存于磁铁矿、赤铁矿及褐铁矿等矿物中,而脉石矿物多为石英、方解石等非磁性矿物。利用铁矿物与脉石矿物之间的磁性差异,采用磁选法回收铁具有良好效果。

2. 强磁选技术应用

由于铁尾矿通常粒度细、强磁性矿物较少,再选过程中常采用强磁选技术捕收弱磁性矿物。典型工艺流程采用2-3段磁选,其中高梯度磁分离技术特别适用于磁性矿物的预富集,这种方法可与重选工艺(如摇床或离心机)配合使用,获得铁精矿或钛铁精矿。

3. 磁选前处理优化

针对铁尾矿性质特点,直接磁选往往回收指标不理想。实践证明,在进入磁选前进行细磨处理可显著提高含铁矿物的单体解离度,从而改善磁选效果。细磨-磁选组合工艺已成为铁尾矿再选的常用方法,具有流程简单、不产生额外污染等优势。

铁尾矿重选再选工艺方法

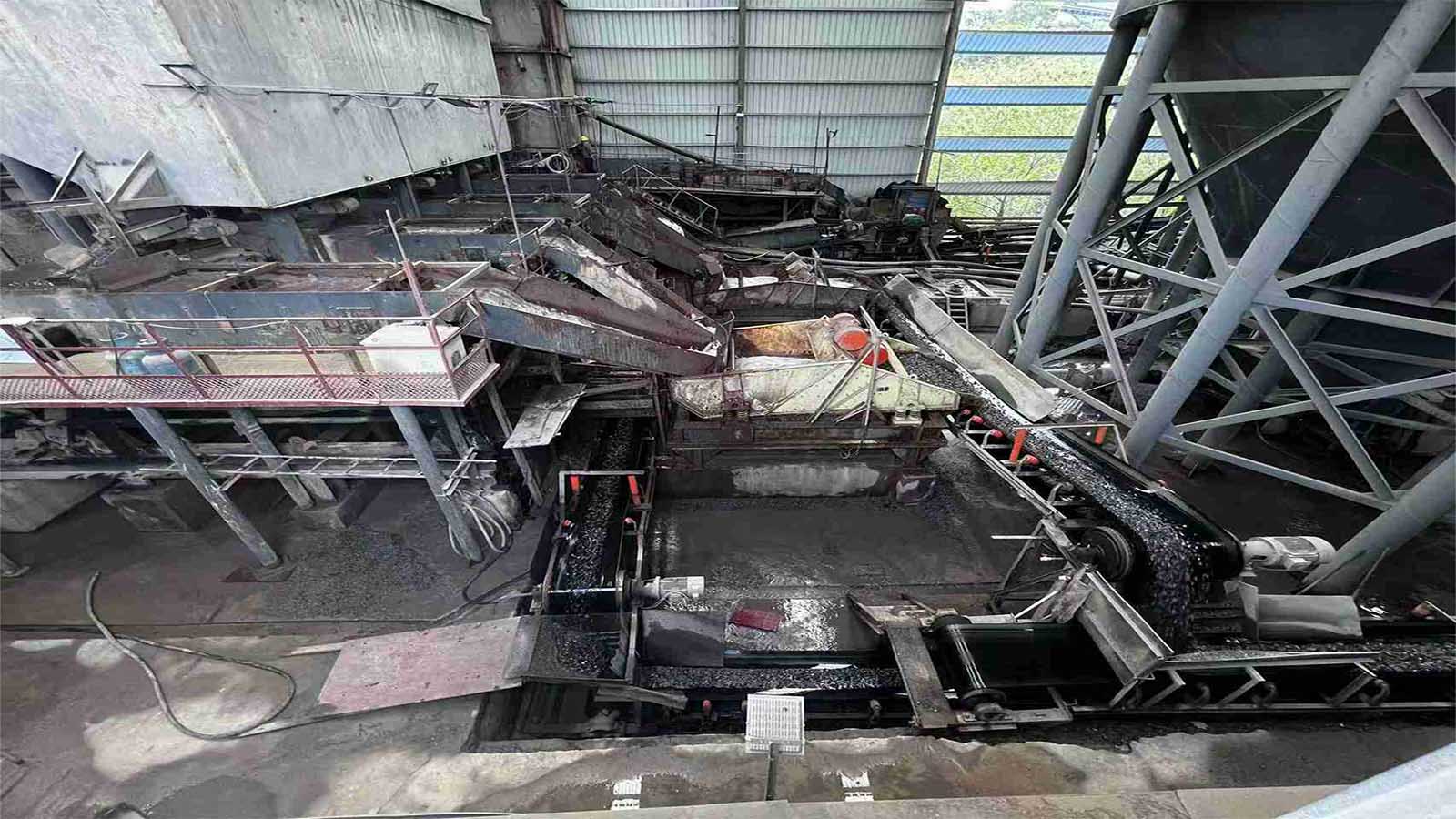

1. 螺旋溜槽预选工艺

铁尾矿重选时,通常采用螺旋溜槽进行预处理,利用矿物比重差进行初步分选。溜槽处理后的精矿进入再磨系统,提高目的矿物的解离度,为后续选别创造有利条件。螺旋溜槽具有结构简单、处理量大、操作维护成本低等优点。

2. 摇床精选工艺

摇床一般不直接用于铁尾矿选别,而是多用于强磁选精矿的再选作业。在精矿再选过程中,通过调整摇床参数(如频率、振幅、冲程等),能获得品位较高的铁精矿,有效提高最终产品质量。

3. 离心选矿技术

离心选矿机常与强磁选机配合使用,特别适合选别粒度较细的铁尾矿。实践表明,其尾矿回收率表现良好,适用于35-45品级铁次精矿的提质作业。值得注意的是,合理的分级作业在重选选别中起着积极作用,在重选前添加分级环节可大幅提高铁尾矿选别指标。

铁尾矿浮选再选工艺方法

1. 浮选技术适用性分析

当磁选再选铁尾矿时,由于物料中含有大量细粒和微细粒铁物质,磁选难以有效回收,导致回收率相对较低。此时,浮选工艺成为重要的补充方法。浮选利用矿物表面性质差异,通过选矿药剂和机械设备的协同作用,能有效分离出细粒或微细粒铁矿物。

2. 阴离子浮选法

阴离子正浮选法适用于组成简单的氧化铁矿物,但对于成分复杂且含泥量大的铁尾矿,此方法浮选指标往往不理想。

阴离子反浮选法主要采用活化剂(如钙离子)等活化后,配合脂肪酸类捕收剂浮选石英类脉石矿物。然而,这种方法可能导致铁尾矿中的含铁矿物一并进入泡沫,造成回收率下降。

3. 阳离子浮选法

阳离子反浮选在处理铁尾矿时,含铁硅酸盐与石英一并进入尾矿,从而使精矿品位较高。这种方法适用于成分复杂的含铁矿石,但对入选矿石品位要求较高。因此,铁尾矿进入浮选前通常需要增加一段富集流程,才能达到较佳的浮选效果。

4. 浮选药剂选择

铁尾矿浮选常用的捕收剂包括:阴离子捕收剂(如RA系列、CY系列等脂肪酸类药剂)和阳离子捕收剂(如十二胺等伯胺类药剂和GE系列阳离子捕收剂)。根据矿石性质选择适当的浮选药剂组合,对提高回收率具有重要意义。

铁尾矿联合工艺再选方法

1. 单一工艺的局限性

单一磁选工艺作用于细磨后的铁尾矿时,对微细粒铁矿物的分选力较弱,容易造成细微粒铁矿物的流失,影响精矿品位和回收率。单一浮选工艺中,正浮选对部分铁尾矿适应性差,而反浮选对入选铁尾矿品位要求高,且药剂成本较高。这些局限性促使联合工艺的发展。

2. 重选-磁选-浮选联合工艺

这种三段联合工艺充分发挥各选别方法的优势。重选作为预富集手段,不仅可提高进入磁选作业的矿石品位,还能起到有效的脱泥作用,从而提高磁选回收率。浮选则作为补充手段,捕收磁选阶段未能回收的连生体,全面提高整体回收率。

3. 磁选-浮选联合工艺

针对特定类型的铁尾矿,磁选-浮选联合工艺展现出良好效果。通过磁选先富集铁矿物,不仅提高了进入浮选作业的矿石品位,还起到了脱泥除杂的效果,为后续浮选创造了良好的操作环境。

铁尾矿再选工艺选择与应用

在实际选矿厂中,由于铁尾矿的矿石性质、杂质成分和分布状态各不相同,所需的再选工艺方法也有所差异。无论是新矿选别还是尾矿再选,都需要通过系统的选矿试验进行分析,为其设计适合的选矿工艺方案。

实践表明,针对不同性质的铁尾矿,选择合适的再选工艺组合,优化关键操作参数,可显著提高回收率和精矿品位,实现铁资源的高效回收利用,同时获得理想的经济效益。

随着选矿技术的不断发展和创新,铁尾矿再选工艺也将持续优化,为铁资源的可持续利用提供更加有力的技术支撑。