脉金矿作为金矿资源的重要类型,以其特殊的矿物学特征和嵌布状态,在选矿工艺上具有独特的技术挑战。本文将深入剖析脉金矿的选矿技术体系,重点探讨不同联合工艺的应用条件与技术优势,为脉金矿的高效开发利用提供参考。

脉金矿的矿物学特征与选矿挑战

脉金矿属于沉积变质岩矿床型金矿的典型代表,其特点是金主要以微细粒形式嵌布在石英砾岩或石英脉中。这种独特的嵌布特性给选矿工作带来以下挑战:

- 金粒度分布不均:同一矿体中金粒度差异大,从可见粗粒金到亚显微粒度金均有分布

- 包裹关系复杂:部分金颗粒被石英或硫化物包裹,难以单体解离

- 表面性质特殊:金具有较强的延展性,在磨矿过程中易形成薄片,影响选别效率

- 回收率难题:单一选矿方法往往难以实现理想回收率

基于上述特点,泽鑫矿山技术团队多年实践发现,脉金矿选矿应以联合工艺为主,特别是以重选为基础的联合工艺能显著提高金的综合回收率。

重选在脉金矿处理中的关键作用

重选工艺利用金与脉石矿物之间显著的密度差异(金密度约19.3g/cm³,而石英等脉石密度仅2.6-2.9g/cm³),在选矿流程中发挥着不可替代的作用:

重选的优势

- 高效回收粗粒金:对于粒度大于0.074mm的金颗粒,重选回收率可达95%以上

- 工艺简单环保:无需或少用化学药剂,减少环境影响

- 前处理效益明显:提前回收部分金,减轻后续工序负荷

- 投资成本较低:相比单纯浮选或氰化工艺,重选设备投资相对较小

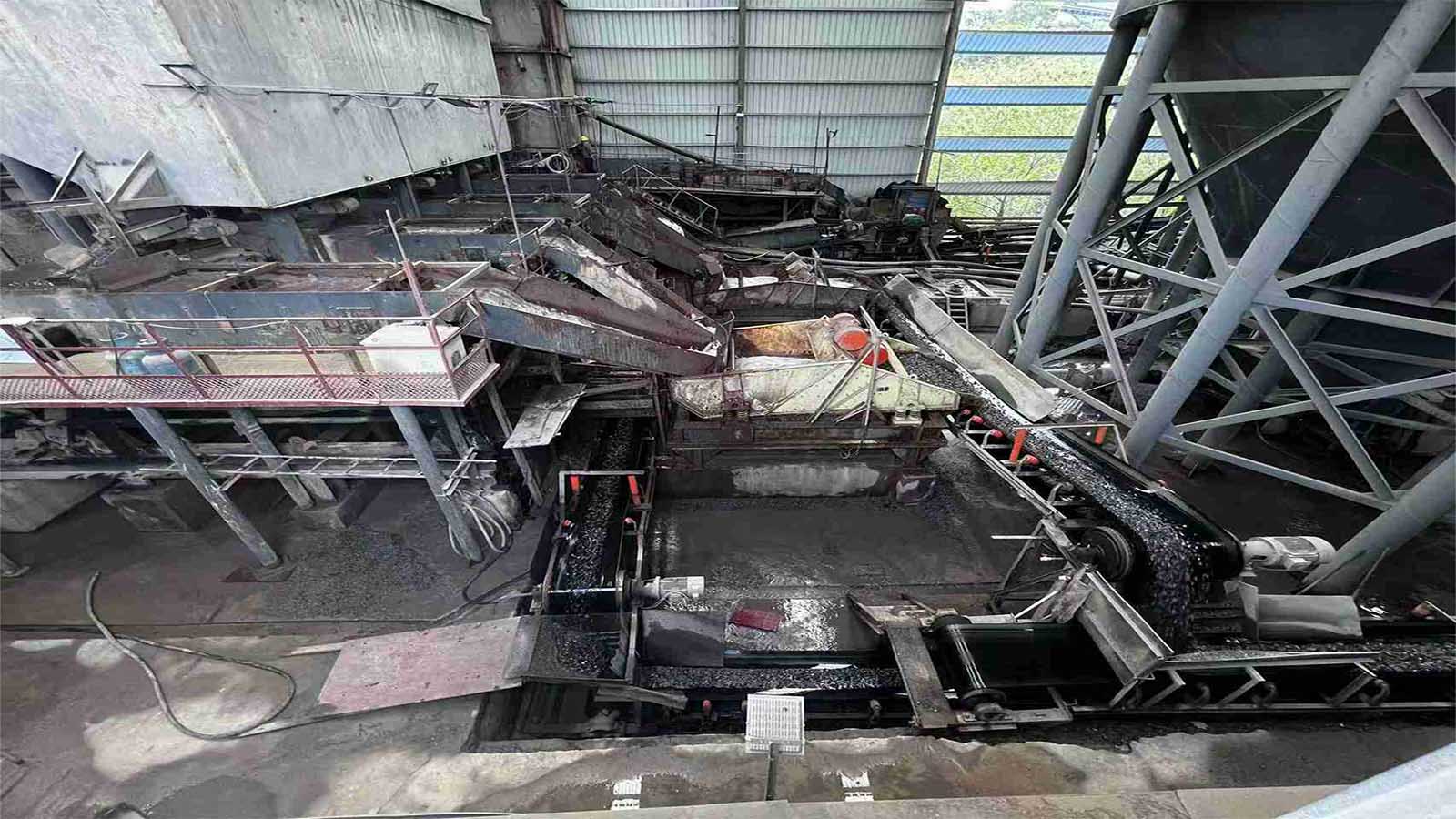

重选设备选择

针对脉金矿特点,常用重选设备包括:

- 跳汰机:适合处理0.2-2mm粒级,能高效回收粗粒金

- 螺旋溜槽:处理能力大,适合预先富集

- 摇床:分选精度高,常用于精选阶段

- 离心选矿机:利用高G值离心力场,适合回收细粒金

在实际应用中,泽鑫矿山通常将重选工艺与其他方法组合,形成了三种主要的联合工艺流程。

重选-氰化联合工艺

适用矿石类型

重选-氰化联合工艺特别适合以下类型矿石:

- 含金石英脉氧化矿:金主要呈单体存在,硫化物含量低

- 风化矿石:表层风化使金颗粒部分解离

- 含有显著粗粒金的矿石:部分金粒可达0.1mm以上

工艺流程设计

该联合工艺通常有两种组合方式:

- 第一种方案:原矿经球磨-分级后,进入重选作业获得重选精矿,重选尾矿再进入氰化浸出系统

- 第二种方案:原矿直接进行重选分离,所得尾矿再经磨矿-分级后进行氰化浸出

工艺优势

- 提前回收粗粒单体金,减少后续氰化过程中的溶解迟缓问题

- 降低氰化药剂消耗,减少环境风险

- 改善整体经济效益,通常可提高金总回收率3-8个百分点

重选-浮选联合工艺

适用矿石类型

重选-浮选联合工艺主要适用于:

- 含有游离金的多金属硫化矿:金同时以游离态和包裹态存在

- 单一浮选效果不理想的矿石:部分粗粒金难以通过浮选回收

- 含金氧化矿与硫化矿混合型矿石:需要不同方法协同处理

工艺流程设计

典型流程为:

- 原矿经一段磨矿后,先通过重选回收粗粒金

- 重选尾矿进行再磨,并通过浮选回收细粒金和金的硫化物载体

- 必要时可在浮选精矿中再采用重选提高品位

工艺优势

- 相比单一浮选工艺,金回收率通常提高5-12个百分点

- 降低浮选药剂消耗,特别是对浮选抑制剂的需求

- 减少浮选精矿中的有害元素含量,有利于后续冶炼

浮选-重选联合工艺

适用矿石类型

浮选-重选联合工艺主要适用于:

- 金与硫化物共生密切的矿石:金主要包裹在硫化物中

- 粗粒嵌布不均匀的含金石英脉矿石:金粒度差异大

- 磨矿回路中金易富集的矿石:存在"记忆金"现象

工艺流程特点

此工艺的关键在于在磨矿分级系统中合理配置重选设备:

- 在磨矿分级回路中设置重选旁路,及时回收循环负荷中的粗粒金

- 主流程以浮选为主,回收与硫化物共生的细粒金

- 采用优先回收原则,防止粗粒金在磨矿过程中过度研磨或嵌入设备表面

工艺优势

- 有效解决磨矿过程中"记忆金"问题,防止金的机械损失

- 提高浮选操作稳定性,减少波动

- 适合处理金粒度差异大的复杂矿石

工艺选择与优化建议

对于脉金矿选矿工艺的选择,泽鑫矿山技术团队建议采取以下步骤:

1. 详细矿物学研究

- 金的赋存状态、粒度分布及嵌布特征分析

- 脉石矿物组成及其与金的关系确定

- 有害元素分布规律研究

2. 系统选矿试验

- 单一工艺与联合工艺对比试验

- 不同工艺参数优化试验

- 中试放大验证

3. 综合经济评估

- 设备投资与运行成本分析

- 回收率与精矿品质平衡

- 环保合规性评价

实践表明,针对大多数脉金矿,采用多段式处理工艺(先粗后细、分阶段磨矿选别),践行早期回收的技术理念,能够取得最佳的技术经济指标。

金矿作为珍贵资源,其选矿方案的制定必须建立在科学试验基础上,综合考虑技术可行性、经济合理性和环境友好性,才能实现资源的最大价值。泽鑫矿山将继续深化脉金矿选矿技术研究,为行业提供更先进、更经济的工艺解决方案。