稀土元素作为现代高科技产业不可或缺的关键原材料,广泛应用于新能源、电子信息、国防军工等战略性领域。随着全球对稀土需求持续增长,如何高效、环保地提取和富集这些宝贵资源,已成为矿业领域的重要课题。重力选矿作为稀土矿加工的基础工艺,凭借其工艺简单、环境友好及成本效益显著等优势,在稀土资源开发中占据着不可替代的地位。

稀土矿物重选原理

稀土矿物重选技术的核心原理在于利用稀土矿物与脉石矿物之间的密度差异实现有效分离。通常情况下,稀土矿物(如独居石)密度可达4.9-5.5g/cm³,而常见脉石矿物如石英、长石、方解石等密度仅为2.6-2.8g/cm³。这种显著的密度差异使得在重力场或离心力场作用下,矿物颗粒呈现不同的运动轨迹和沉降速率,为重力分选提供了物理基础。

与浮选、磁选等工艺相比,重力选矿具有设备简单、操作便捷、无需复杂化学药剂的显著优势。特别是在稀土矿初选阶段,重选能够迅速去除大量轻质脉石,提高矿物品位,为后续精细加工减轻负担,降低总体生产成本,提升资源利用效率。

稀土矿重选主要方法

1. 跳汰重选技术

跳汰法在处理粒度较粗(+0.5mm-5mm)的稀土矿物分选中表现出色。该工艺利用水流周期性上下脉动形成的水力环境,根据矿物密度差异进行分层分选。在跳汰过程中,重质稀土矿物颗粒迅速下沉至筛板表面形成富集层,而轻质脉石矿物则悬浮于上层并随水流带走,从而实现初步富集分离。

现代跳汰工艺通过精确控制跳汰机的结构与工艺参数,能够显著提高稀土矿物的回收率,为后续精选工序奠定坚实基础。精确的脉动频率控制和水流分布优化可使粗选阶段稀土回收率显著提升。

2. 摇床重选技术

摇床重选是针对细粒级稀土矿(一般-2mm)的精选环节的理想选择。摇床通过床面的不对称往复运动与横向水流共同作用,在床面形成分层分选环境。稀土矿物因密度大,在惯性力与摩擦力作用下沿床面纹理向精矿区移动;而轻质脉石则被水流冲刷至尾矿区,从而实现精确分选。

现代摇床系统通过合理设计床面纹理和优化运动参数,可以实现对不同类型稀土矿物的高效分选,生产出品位显著提升的稀土精矿产品。调整摇床的坡度、冲程和冲次等参数,可以针对不同矿石特性进行精细化调控。

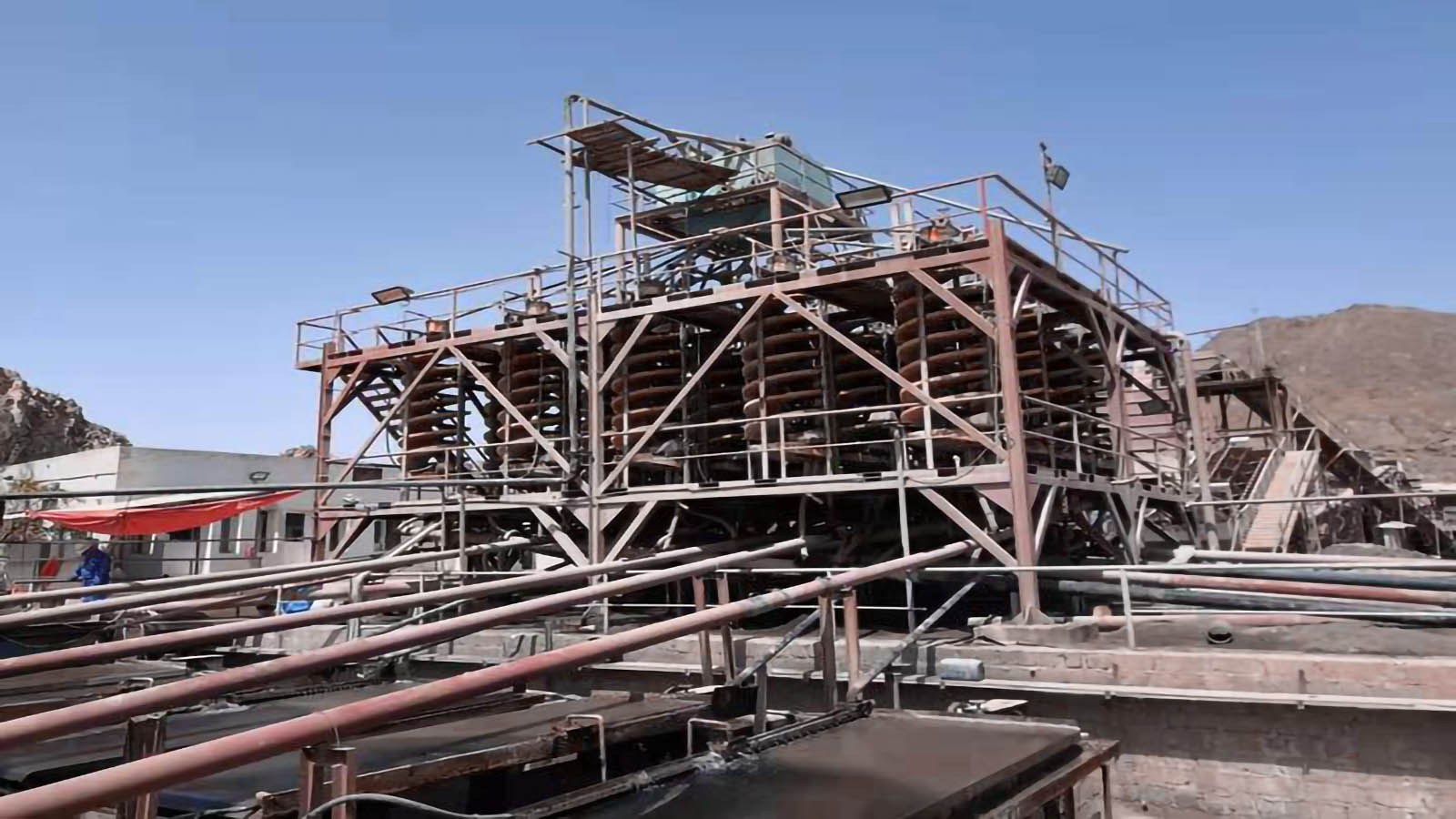

3. 螺旋溜槽重选技术

螺旋溜槽适用于处理中细粒级(一般-1mm)稀土矿,结构简单却高效可靠。矿浆从溜槽顶部进入后,在重力与离心力共同作用下,沿螺旋槽高速旋转下滑。由于稀土矿物密度较大,受离心力影响更倾向于向槽体外侧移动,并逐渐沉积于底部特定区域;而轻质脉石则主要分布在槽体中心区域,实现有效分离。

现代螺旋溜槽通过优化槽体设计和选用高性能材料,能够显著提高分选精度和处理效率,适用于大规模稀土矿的高效处理。螺旋槽的螺距、截面形状和表面材质都是影响分选效果的关键因素。

重选设备技术发展

随着材料科学和自动化技术的发展,稀土矿重选设备也在不断创新。现代跳汰机采用精密控制系统,能够根据矿石性质实时调整操作参数;新型摇床使用耐磨复合材料和优化的床面结构,提高了选矿精度和设备寿命;螺旋溜槽则通过变螺距设计和多点给料系统,增强了处理能力和适应性。自动化监测和控制系统的应用,使设备运行更加稳定高效,减少了人为因素的影响。

重选工艺流程优化与应用

高效稀土矿重选通常采用多级联合工艺流程,形成"粗选-中选-精选"的完整体系。针对不同类型稀土矿的特性,可以开发定制化重选方案。典型流程包括:原矿经破碎筛分后进入跳汰机进行粗选,去除大量脉石;粗精矿进入螺旋溜槽进行中选,进一步富集;中选精矿最后经摇床精选,产出高品位稀土精矿产品。

实践证明,通过合理配置重选工艺流程,可以使原矿中稀土品位显著提升,回收率达到90%以上,显著降低后续冶炼成本,创造良好的经济效益。采用闭路循环和多级提纯技术,可以进一步提高精矿品质。

未来发展趋势

稀土矿重选技术未来发展将向智能化、精细化、绿色化方向迈进。主要创新方向包括:一是智能控制系统的全面应用,通过机器视觉和深度学习算法实现设备参数的自动优化;二是高精度分选设备的开发,针对细粒级和微细粒级稀土矿物实现高效回收;三是节水循环系统的优化升级,实现选矿用水的闭路循环和零排放。

结论

稀土矿重选技术作为稀土资源高效回收的关键工艺,在全球稀土供应链中发挥着不可替代的作用。通过持续技术创新和工艺优化,可以显著提高稀土矿物的回收效率和产品品质,为稀土资源的可持续利用做出重要贡献。随着全球对高品质稀土材料需求的不断增长,稀土矿重选技术将继续发挥其基础性作用,支撑稀土产业健康持续发展。