钽铌矿作为现代高科技产业不可或缺的战略性资源,其选矿技术水平直接影响下游产品的品质和成本。本文从钽铌矿的物理特性出发,详细探讨重选法在钽铌矿处理中的核心地位及其与其他选矿方法的协同应用。

钽铌矿的物理特性与选矿挑战

钽铁矿与铌铁矿通常共生于同一矿床,伴生矿物丰富,包括锡石、黑钨矿、锂辉石、铍矿等多种有价金属矿物。这类矿石具有典型的\"三低一高\"特征——低品位、低解离度、低粒度,高硬脆性,给选矿工作带来显著挑战。

实践表明,钽铌矿平均品位往往仅为0.01%-0.05%,矿物粒度分布广,从几毫米到微米级不等,且矿物易碎性强,在破碎和磨矿过程中容易过粉碎,增加后续选别难度。由于钽铌矿物相对密度通常在5.2-7.5之间,明显高于大多数脉石矿物,重选法成为最基本也是最经济的选矿手段。

钽铌矿选矿的主要工艺流程

针对钽铌矿的性质特点,工业实践中形成了几种主要的选矿路线:

1. 纯重选工艺流程

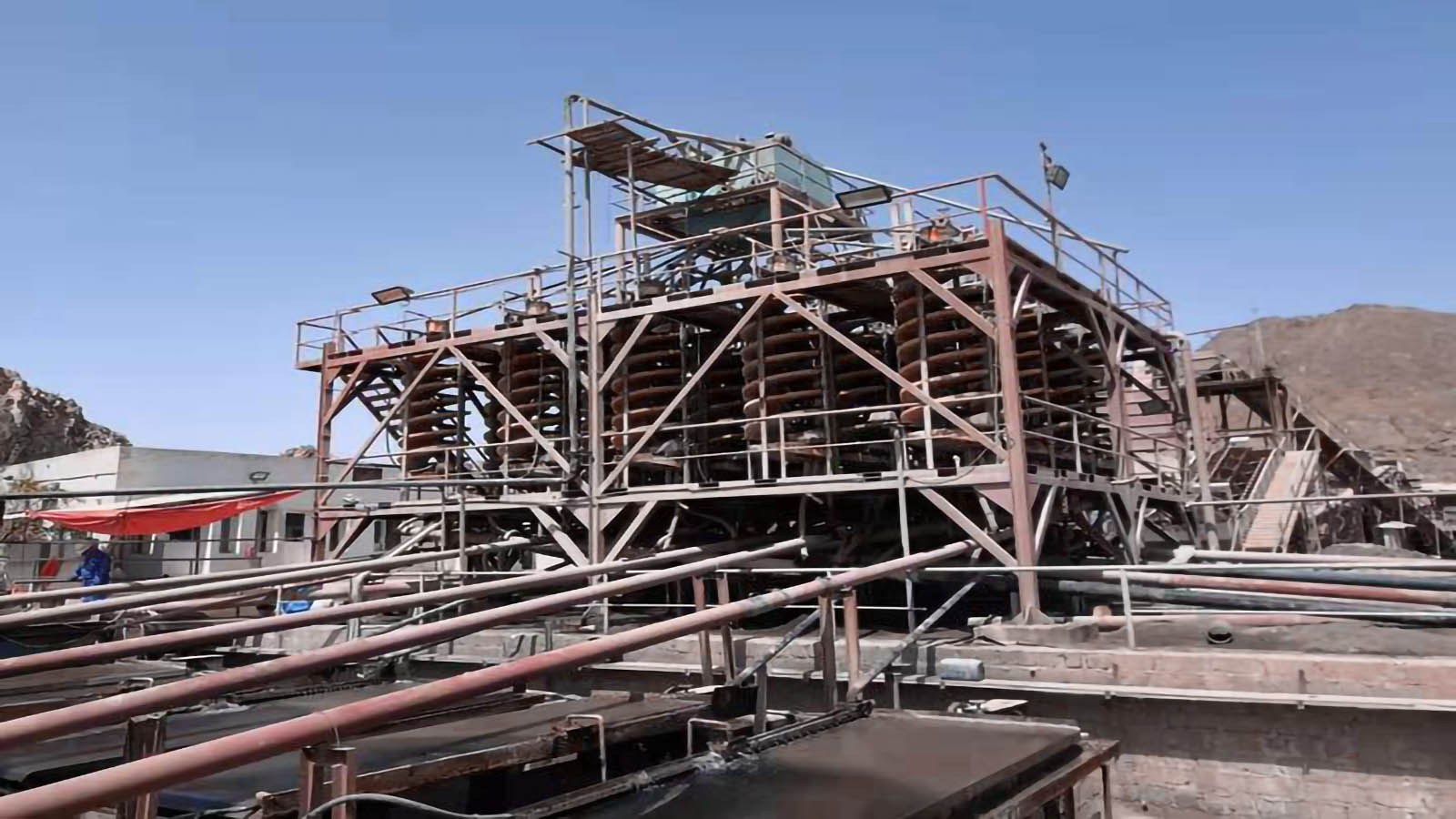

最为传统和经济的处理方式是纯重选工艺。该工艺首先通过预筛分除去粗大杂质,随后对不同粒级物料采用针对性处理:粗粒级(+1mm)采用跳汰机进行粗选;中等粒级(0.1-1mm)采用螺旋选矿机或摇床选别;细粒级(-0.1mm)则使用精密摇床或离心选矿机处理。在现代化选矿厂,阶段磨矿与阶段选别结合应用,提高单体解离度的同时尽早回收已解离矿物,避免过粉碎造成的回收率损失。

纯重选工艺具有投资成本低、操作简单、环境友好等优势,特别适用于初创企业或中小型选矿厂。然而,这种工艺对极细粒矿物的回收率较低,细泥中的钽铌损失问题突出。

2. 重选-浮选组合工艺

为了有效回收细粒钽铌矿物,重选-浮选组合工艺被广泛应用。该工艺中,粗、中粒级物料仍采用传统重选设备处理,而对-0.074mm细粒物料则采用浮选法回收。浮选前通常需要进行脱泥处理,随后在特定pH条件下,使用专用捕收剂(如烷基磺化琥珀酸盐或苯乙烯膦酸)进行浮选。

浮选精矿可进一步通过精密重选设备(如横向皮带溜槽或精密摇床)进行提纯。这种组合工艺的优势在于大幅提高细粒钽铌矿物的回收率,但同时也面临药剂消耗大、废水处理难度增加等问题。

3. 重选-磁选组合工艺

针对含有弱磁性钽铌矿物的矿石,重选-磁选组合工艺展现出独特优势。粗粒级物料依然采用重选方法,而细粒级及矿泥则先经过高梯度磁选机处理,将弱磁性的钽铌矿物富集后再进行重选提纯。

此工艺流程对处理细晶钽铁矿和铌铁矿效果显著,操作维护成本相对较低,但其适用范围受矿物磁性特征的限制,不适合处理弱磁性或非磁性钽铌矿物。

技术创新与发展趋势

现代钽铌矿选矿技术的发展呈现出几个明显趋势:

1. 高效重选设备的应用

传统重选设备不断升级改造,涌现出一批高效、精密的新型重选设备。例如多重力选矿机、离心力+振动复合选矿机等,这些设备对细粒级物料的分选效率显著提高,有效降低了对浮选工艺的依赖程度。

2. 先进浮选试剂的研发

针对钽铌矿浮选选择性差的问题,新型螯合捕收剂(如改性羟肟酸类)的研发取得突破。这些试剂对钽铌矿物具有更强的选择性和捕收能力,即使在复杂矿物组分条件下也能实现有效分离。

3. 智能化控制系统

基于机器视觉和深度学习算法的智能分选系统正逐步应用于钽铌矿选厂,实现对矿物颗粒的精确识别和分选。这类系统能够根据矿物的表观特征进行实时分选决策,大幅提高了选别精度。

4. 尾矿再处理技术

随着钽铌资源日益稀缺,对历史尾矿的再处理利用成为新的增长点。采用新工艺、新设备对低品位尾矿进行二次回收,不仅提高了资源利用率,也减轻了环境压力。

结语与展望

重选法作为钽铌矿选矿的基础工艺,将继续在未来的选矿实践中发挥核心作用。然而,单一选矿方法难以应对日益复杂的钽铌矿资源特性,多种选矿方法的科学组合与融合应用成为必然趋势。随着选矿理论的深入发展和新型设备、试剂的不断涌现,钽铌矿选矿技术将朝着更高效、更环保、更智能的方向持续演进,为钽铌资源的可持续利用提供坚实技术支撑。