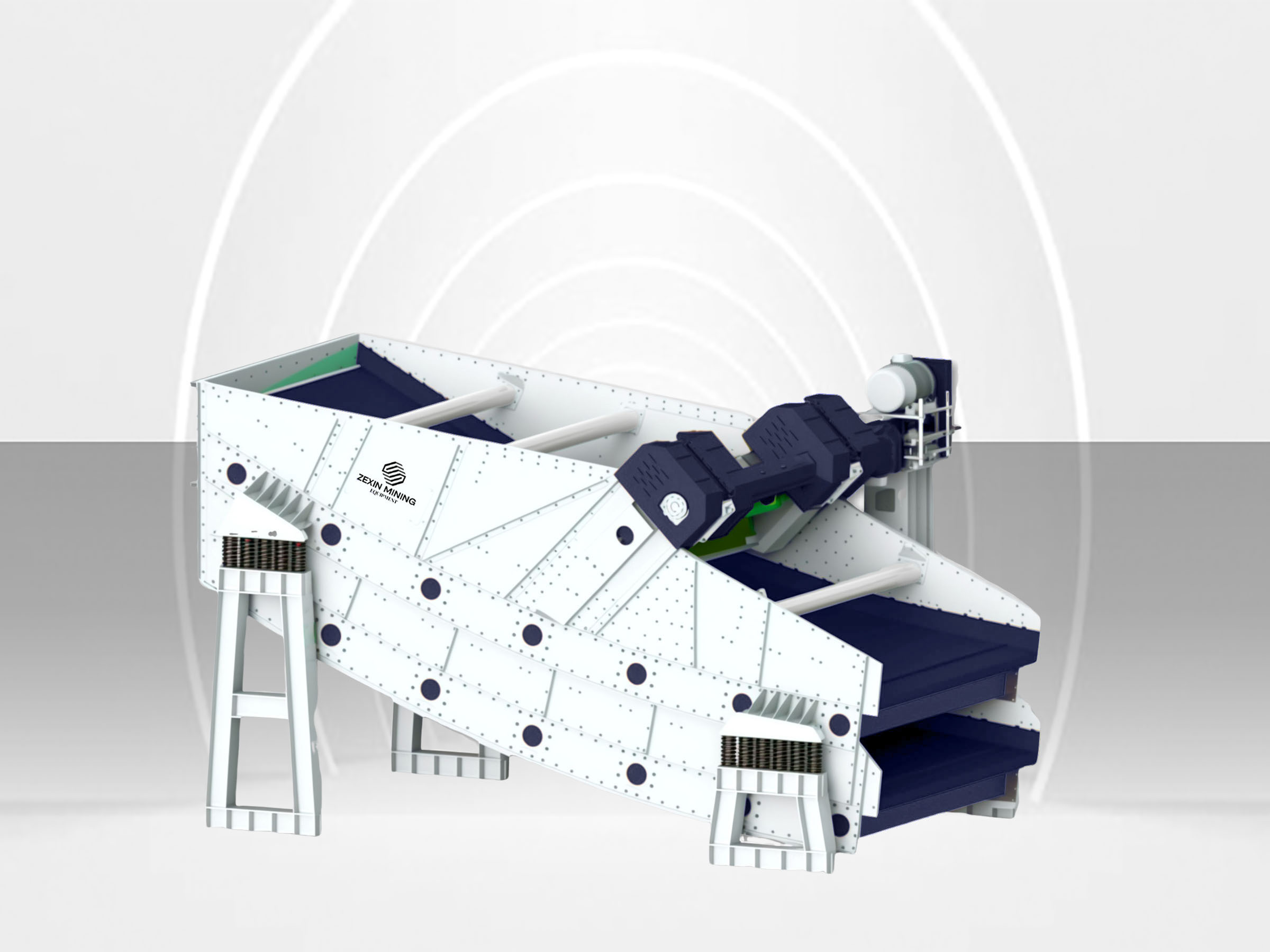

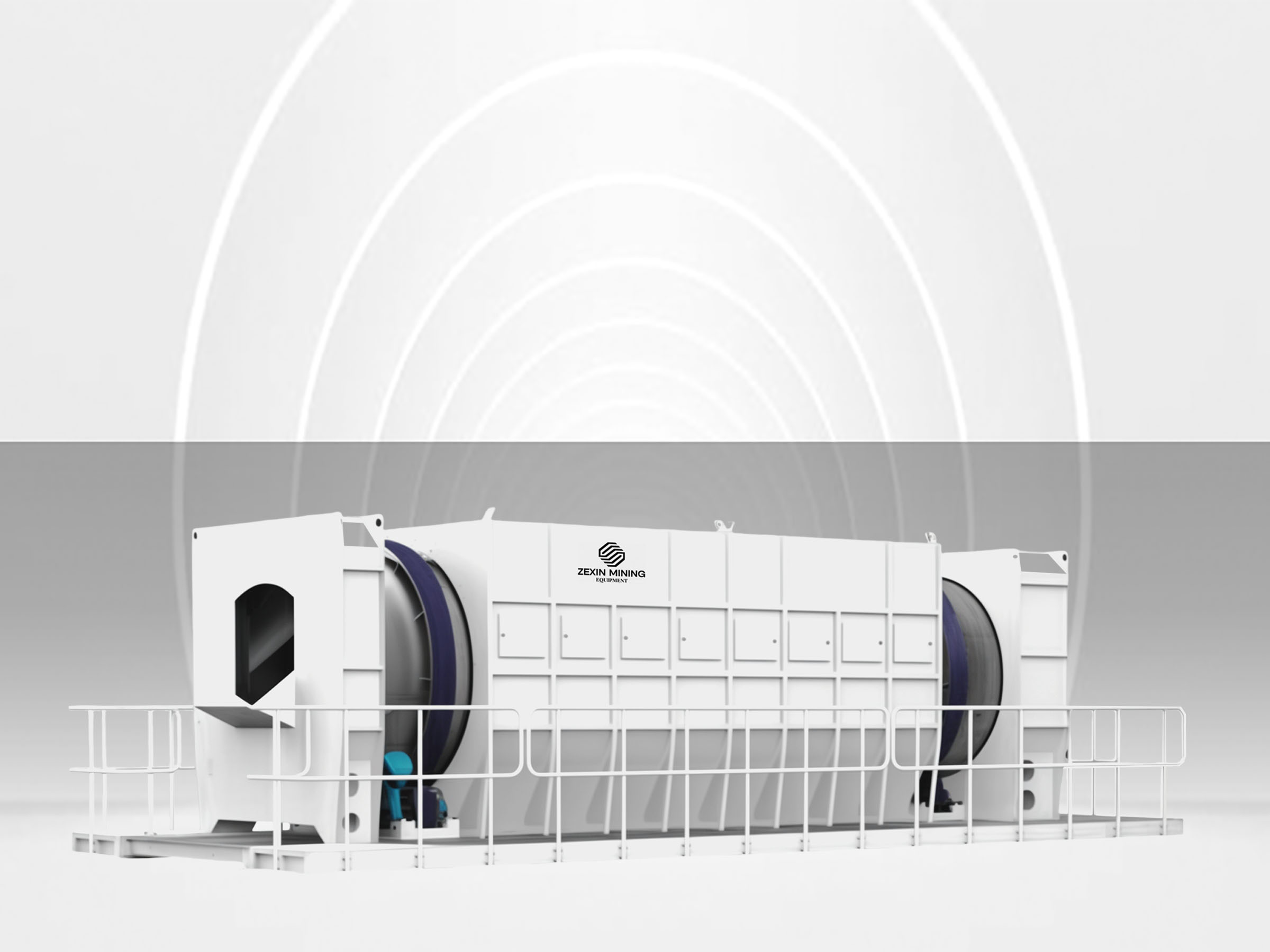

DWS系列高效脱水筛

脱水筛

- 处理能力

- 50-600 立方米/小时

- 脱水粒度

- 0.074-2 毫米

- 电机功率

- 4.4-30 千瓦

DWS系列代表了细粒物料水分管理技术的范式转变。该系统从资源保护和运营经济性角度解决了水固分离的基本挑战。其价值超越传统脱水指标,为矿山运营商提供了一个将水管理限制与生产目标相交融的综合解决方案。设备的重要性在于其能够将问题湿细粒从负担转变为资产,同时满足日益严格的水资源使用和尾矿管理环保要求。

特点与技术优势

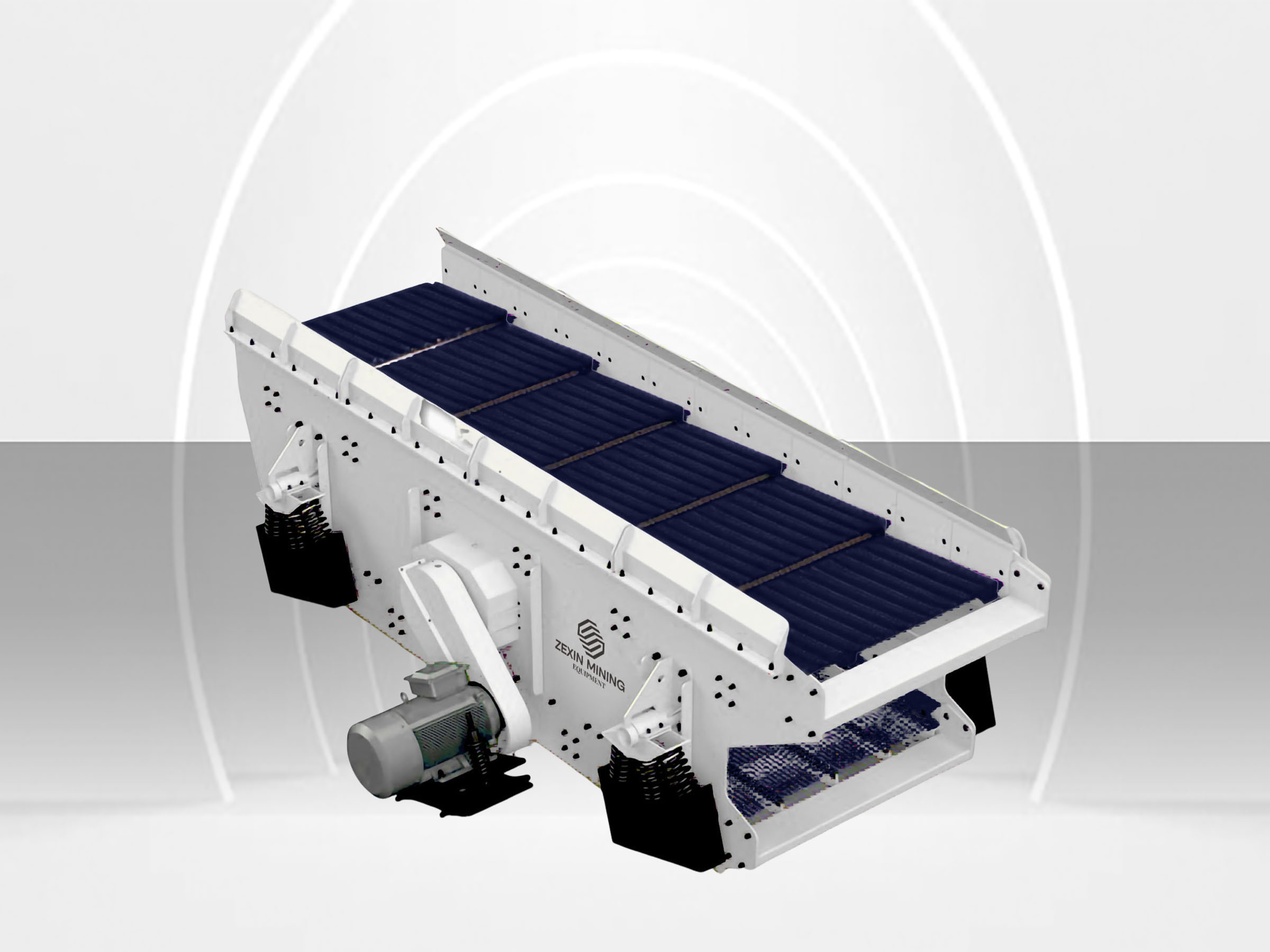

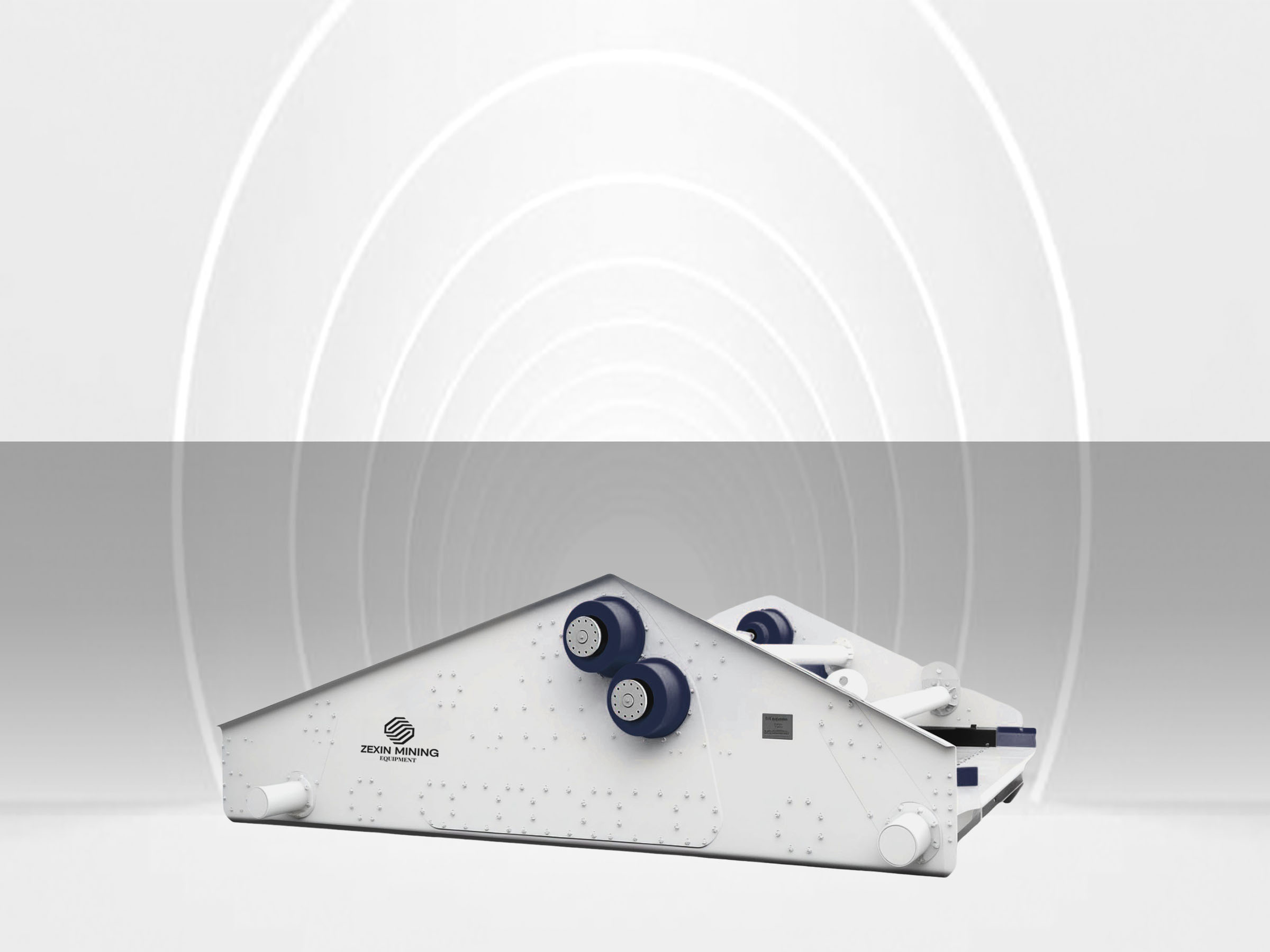

强力双轴激振机构产生高达7G的离心力和1200-1500转/分钟的振动频率,压缩物料床层,最大化水分提取,甚至能有效处理0.5毫米以下的细粒物料。该系统显著优于传统脱水设备,在大多数应用中将含水率降至8-15%。

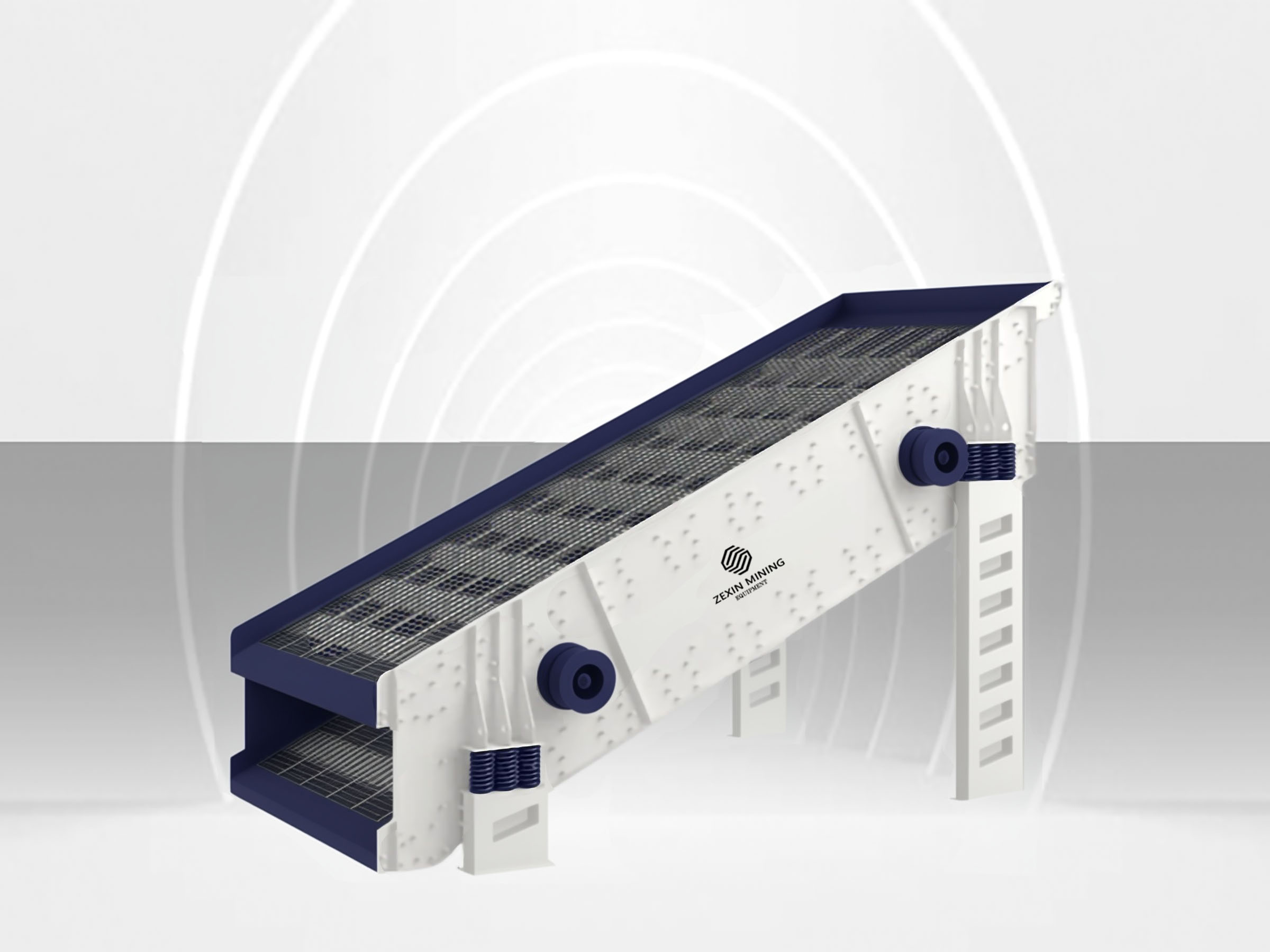

优质耐磨聚氨酯筛板配备精确工程设计的缝孔(0.074-2毫米),提供超长使用寿命的同时防止物料损失。优化的开孔面积和锥形缝孔设计最大化水分排出,同时确保矿山应用中细粒物料的高回收率。

可调节的振幅和频率设置允许针对不同物料进行精细调整,适用于细砂、尾矿和煤泥等多种物料。这种多功能性使操作人员能够在各种应用中优化脱水性能,同时针对不同粒度和进料密度保持能源效率。

创新的筛面配置包括排水区、脱水区和干燥区,随着物料在筛面上移动逐步降低含水率。5°的倾斜角度配合出料端的专用拦水坝,为煤泥、矿物尾矿和砂处理应用创造最佳物料床厚度,实现最大化水分去除。

加强钢结构配合增强侧板和优质密封轴承,确保在苛刻的矿山环境中可靠运行。坚固的设计能够处理高密度物料负载,同时抵抗腐蚀和磨损,与传统脱水筛相比显著降低维护需求和停机时间。

节省空间的设计在最小安装面积内提供卓越脱水性能,特别适合空间受限的中小型矿山作业。高产能处理能力消除了对多台设备的需求,同时在矿物精矿到工业污泥处理等应用中实现优异的水分降低效果。

技术规格

应用领域

细砂脱水

在脱水建筑材料、玻璃制造和铸造应用中的细砂(0.074-2毫米)方面表现出色。高频振动系统有效将含水率降至8-12%,同时回收高达95%的细粒物料,与传统脱水方法相比显著提高产品质量并降低干燥成本。

矿物尾矿管理

高效脱水金、铜、铁等矿山开采产生的选矿尾矿,减少处置体积高达45%,同时实现水资源回收和再利用。专业的聚氨酯筛网防止有价值细粒物料损失,同时达到最佳含水率降低,改善处理、储存并符合环保要求。

煤泥处理

以高效率和低运营成本处理细煤泥和煤洗选副产品。强力振动系统即使面对复杂的细粒分布,也能有效将含水率降至15-20%,显著提高发电热效率,同时降低运输成本和处理难度。

工业污泥处理

有效脱水来自废水处理、造纸制造和化工生产的各种工业污泥。可调振动参数和专用筛网配置适应多样化的污泥特性,减少处置体积高达60%,同时实现有价值物料回收,支持可持续废弃物管理实践。

骨料生产

高产能脱水人工砂、碎石细料和回收建筑材料。坚固系统处理磨蚀性物料,同时将含水率稳定降至混凝土搅拌、沥青生产和其他建筑应用的最佳水平,消除过量水分对粘结性能和最终产品强度的负面影响。

常见问题

高频脱水筛运行在显著更高的振动频率(1200-1500转/分钟)和离心力(高达7G),与传统脱水设备相比,创造强烈的压缩和振动,迫使水分从最细小的颗粒中排出。专用聚氨酯筛板配备精确工程设计的缝孔,保留细小颗粒同时高效排水。这种组合实现含水率降至8-15%,相比传统筛的20-30%,同时处理细至74微米的物料而不会造成显著的固体损失。此外,多区域筛面设计配合拦水坝技术,为不同粒度分布的物料创造最佳床层属性,实现最大脱水效率。

DWS系列通过几项专业特性在脱水细砂和矿山尾矿方面表现卓越:高频振动系统(1200-1500转/分钟)产生强烈离心力,有效挤压细粒床层中的水分;精确工程设计的聚氨酯筛板缝隙宽度窄至0.074毫米,保留有价值细粒物料同时最大化水分排出;优化的5°筛面倾角配合拦水坝技术创造理想物料床厚度实现有效脱水;多区域设计使物料随着在筛面移动逐步脱水。这些特性结合将大多数应用中的含水率降至8-15%,同时保持74微米以上颗粒95%以上的回收率,显著优于传统细粒物料脱水方法。

DWS系列提供专用聚氨酯筛板作为主要筛网介质,有多种配置可选:标准缝隙宽度范围从0.074-2毫米,适应不同粒度;锥形缝隙设计改善水分排出同时防止堵塞;楔形线设计提供更高开孔率百分比增加产能;特殊处理表面增强耐磨性能适应磨蚀性物料。对于特别具有挑战性的应用,可选筛网介质包括陶瓷嵌入式聚氨酯,在高磨蚀条件下提供延长3倍的使用寿命;橡胶筛板适用于粒度变化大的应用;不锈钢楔形线筛板适用于需要化学兼容性的侵蚀性加工环境。我们的应用工程师根据您的物料特性、目标含水率和生产需求推荐最佳筛网,平衡脱水效率、固体回收率和维护间隔。

为维持DWS系列最佳性能,操作人员应实施几项关键维护措施:每周检查轴承润滑系统并每月加注润滑脂,防止轴承过早失效;使用配备的监测系统每日验证振动参数,确保正常运行;每月检查筛板磨损和损坏情况,特别是高磨损的进料区域;每季度检查拦水坝状况并根据需要调整,保持最佳物料床层特性;定期清洁排水口,防止细粒物料堵塞;每500运行小时定期检查电机支架和隔振弹簧。遵循这些规程通常能将组件寿命延长30-40%,显著减少计划外停机。大多数操作人员报告常规维护每月仅需3-5小时,使DWS系列相比替代脱水技术具有特别友好的维护特性。

升级到DWS系列的操作通常比传统脱水设备获得30-50%的产能提升,原因有几个方面:高频振动系统(1200-1500转/分钟)更高效处理物料,在更小占地面积内实现更高产能;专用筛网介质优化开孔面积最大化排水能力同时保持固体回收率;多区域筛面配置渐进式脱水防止流程中的瓶颈;强劲双轴激振器能够处理可变进料密度而不损失性能。这些效率提升通常使一台DWS系列设备能够取代多台传统设备,同时实现更优的含水率降低(8-15%最终含水率相比传统设备的20-30%)。对于中小型矿山作业,这转化为降低资本投资、降低运营成本和简化维护要求,同时提高产品质量和回收率。

DWS系列在进料固体浓度为15-60%(重量比)和主要粒度为0.074-2毫米时性能最佳,尽管它也能有效处理一定比例的更细和更粗物料。系统通过几项设计特性适应进料条件变化:可调振动参数(振幅和频率)可针对不同物料特性进行微调;多区域筛面配置渐变排水条件适应不同进料密度;强力双轴激振器即使在物料负载波动时也保持有效振动;可选的进料分配系统确保物料均匀分布在整个筛宽上。对于进料条件高度可变的操作,自动控制系统可根据进料密度测量持续调整振动参数,在条件变化时保持一致性能。这种适应性使DWS系列在矿石特性和加工条件经常变化的矿山作业中特别有价值。

DWS系列通过几项专业特性有效处理具有挑战性的物料:高频振动(1200-1500转/分钟)产生强烈剪切力,打破细小颗粒与水分子间的弱键合;高离心力(高达7G)压缩物料床层,即使面对粘土污染也能迫使水分通过;优化的筛面倾角配合拦水坝技术创造理想物料分层,帮助分离细小颗粒和水分;专用聚氨酯筛网即使面对粘性物料也能抵抗堵塞。对于特别困难的应用,如高粘土含量煤泥,可选功能包括用于战略性物料调节的喷淋装置、优化物料呈现的专用进料分配系统,以及增强细小颗粒与水分离的振动模式调整。这些能力使DWS系列即使面对传统困难物料也能将含水率降至15-20%,而这些物料通常会给传统脱水设备带来挑战。

DWS系列的关键安装考虑因素包括:适当的基础设计以支撑动态负载(通常需要1.5-2倍静态重量承载能力),配合适当的震动隔离防止震动传递到周围结构;足够的进料分配系统确保物料均匀覆盖整个筛宽;筛上方足够的净空(最少1米),便于维护和更换筛网;筛下方合适的溜槽设计,有效收集脱水物料同时为排出水提供清晰排放通道;足够的电力供应处理双轴激振系统的启动负载;与现有水管理系统集成处理排出液体。我们的工程团队提供全面的安装规划支持,包括用于集成到工厂布局的3D模型、基础负载计算和连接细节,确保在您特定的处理回路中获得最佳性能。

与替代脱水技术相比,DWS系列提供显著能源优势:与执行类似脱水功能的离心机相比,每吨处理物料能耗降低40-60%;由于采用机械而非压力脱水机制,比压滤机能效高25-35%;在许多应用中消除热干燥需求,节省大量能源成本;优化的双轴激振器设计以最小能量输入提供最大振动能量;精确平衡的振动模式通过谐波最小化能量浪费。对于典型处理每小时100吨细粒物料的操作,DWS系列需要约15-30千瓦时,而实现类似含水率降低的离心机需要50-80千瓦时。这种能源效率直接转化为更低运营成本和减少碳足迹,使DWS系列对寻求最小化能源消耗同时保持高产量的矿山作业特别有价值。

脱水性能因矿物类型而异,受几个因素影响:粒形显著影响排水效率,角形颗粒(如碎石细料)由于不规则表面特征保留更多水分,最终含水率通常比圆形颗粒(如天然砂)高2-3%;矿物密度影响振动下实现的压缩效果,高密度物料(如密度4.5-5克/立方厘米的铁矿粉)比轻质物料(如密度1.3-1.8克/立方厘米的煤粉)最终含水率低3-5%;表面特性影响水分附着,疏水性矿物(如硫化物)比亲水性矿物(如粘土污染的硅酸盐)脱水更有效;粒度分布影响床层孔隙率,级配良好的物料通常比粒度均匀的颗粒实现更好的脱水效果。DWS系列通过可调振动参数、定制筛网配置和优化筛面设计适应这些变化,可针对特定物料特性进行调整,确保在从金属矿石到工业矿物和煤炭的各种矿山应用中获得最佳性能。

相关产品

需要振动筛设备解决方案?

我们的专业工程师团队随时为您提供技术咨询和定制振动筛方案。

联系我们获取更多振动筛设备的详细信息和应用建议!