萤石作为现代工业的重要非金属矿产,广泛应用于冶金、化工、光学等领域,随着高纯萤石需求的不断增长,如何高效处理品位低、嵌布复杂的伴生型萤石矿已成为矿业技术领域的重要课题。面对萤石资源日益呈现的"三低"特征(低品位、细粒嵌布、复杂共生),传统单一选矿方法已难以满足高品质精矿生产的需求。本文针对不同类型伴生萤石矿的选矿特性,系统探讨了现代浮选工艺及其优化策略。

萤石矿选矿技术的发展与挑战

萤石矿石的选矿工艺经历了从简单手选、重选到现代浮选技术的演进过程。早期的手选和重选方法仅适用于处理含脉石矿物少、萤石品位高或矿物间密度差异明显的矿石,这些方法在处理复杂共生型萤石矿时存在明显局限性:

- 无法有效分离密度接近的矿物组分,如萤石与方解石

- 对细粒嵌布矿石的选择性分离能力差

- 难以获得高品位(CaF₂>97%)的萤石精矿产品

浮选技术的广泛应用为复杂萤石矿的高效分选提供了技术保障。根据我们的研究与实践,针对不同类型的伴生萤石矿,需要采用差异化的浮选工艺策略,以最大限度地提高萤石回收率和精矿品质。

石英型萤石矿的精细化浮选工艺

石英型萤石矿是最常见的萤石矿类型之一,主要以萤石和石英为主要矿物组成。根据矿石的嵌布特征,可分为粗粒嵌布型和细粒嵌布型两种类型,需要采用不同的选矿策略:

1. 粗粒石英型萤石矿浮选工艺粗粒石英型萤石矿(主要矿物粒度>0.1mm)嵌布相对简单,解离度较高,浮选工艺设计相对直接:

- 工艺流程:典型的工艺流程为"破碎-一段磨矿-一次粗选-多次精选",通常只需2-3次精选即可获得高品位精矿

- 关键参数控制:磨矿细度控制在-0.074mm占65-75%,浮选pH值维持在8.5-9.2范围,有利于萤石与石英的有效分离

- 药剂体系:调整剂主要使用碳酸钠(Na₂CO₃)调节pH值,水玻璃(Na₂SiO₃)作为石英抑制剂,油酸或油酸钠作为主捕收剂

实践表明,该工艺流程简单高效,能源消耗低,可获得CaF₂品位达98%以上的高品质萤石精矿,同时萤石回收率可达85-90%。

2. 细粒石英型萤石矿浮选工艺细粒石英型萤石矿(主要矿物粒度<0.074mm)解离度低,选矿难度增加,需要采用更为复杂的工艺流程:

- 工艺流程:典型工艺为"一段磨矿-粗选-粗精矿再磨-多次精选",通常需要3-4次精选才能达到产品要求

- 磨矿策略:采用阶段磨矿,一段磨矿细度控制在-0.074mm占60-65%,再磨细度达到-0.045mm占80-85%,以充分解离萤石与脉石矿物

- 药剂优化:适当增加水玻璃用量(500-800g/t),添加少量硫化钠(50-100g/t)以抑制可能存在的阳离子活化现象,油酸类捕收剂用量控制在400-600g/t

针对超细粒嵌布的石英型萤石矿,我们建议采用浮选柱或浮选床等现代浮选设备,这些设备在处理细粒物料时表现出明显优势,可使CaF₂品位提高1-2个百分点。

方解石型萤石矿的差异化浮选技术

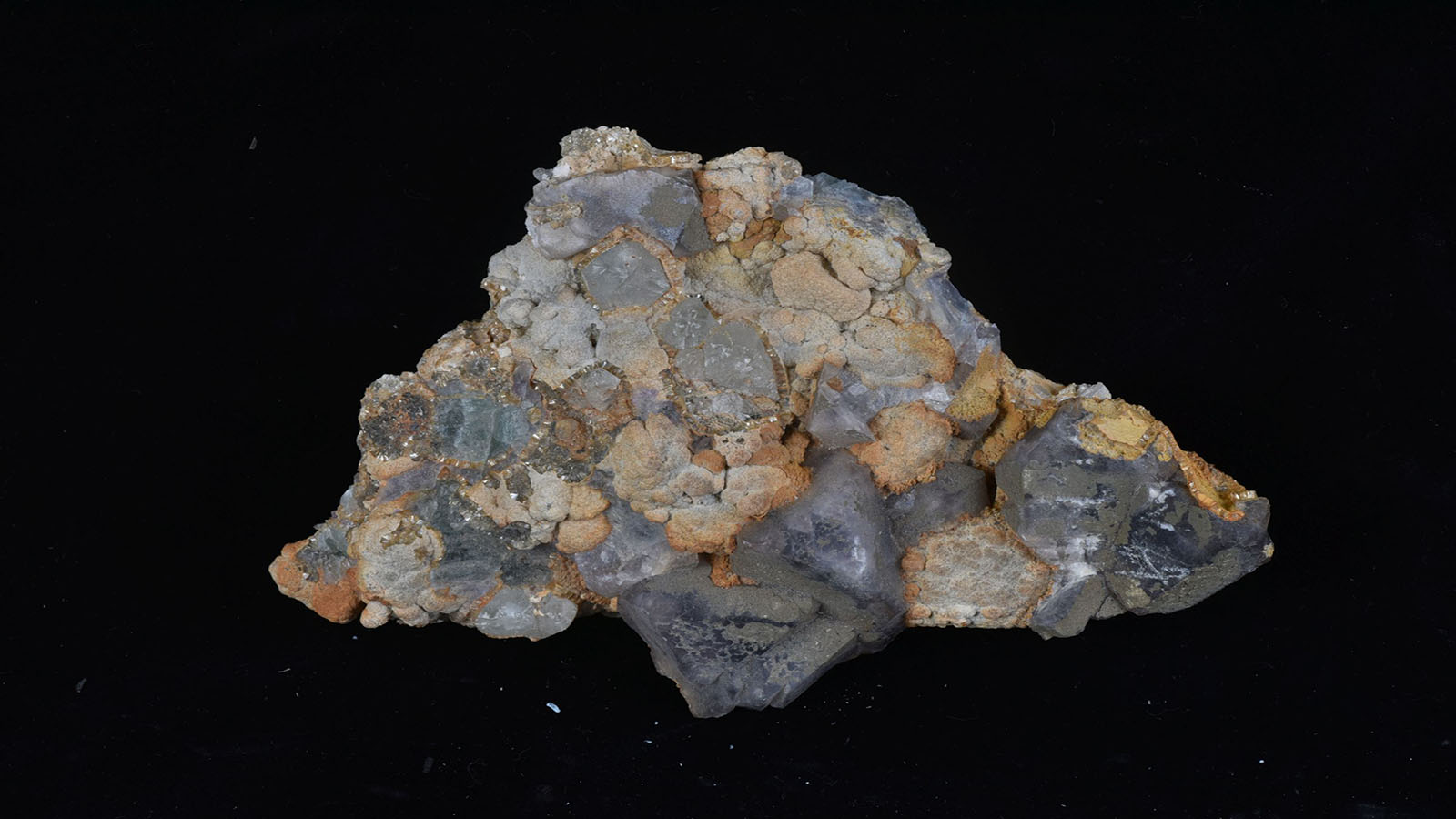

方解石型萤石矿是选矿难度较大的萤石矿类型,由于萤石与方解石在物理化学性质上极为相似(均为钙类矿物,表面性质接近),传统浮选方法难以实现有效分离。通过系统研究,我们开发了一套针对性的浮选工艺:

1. 温度调控差异化浮选工艺方解石与萤石在不同温度条件下对捕收剂的响应存在差异,这一特性可用于两者的选择性分离:

- 混合优先浮选:首先在常温条件下(15-20℃)使用脂肪酸类捕收剂进行混合浮选,将萤石和方解石共同浮出,获得高回收率的混合精矿

- 温度调控分离:将混合精矿在50-60℃的温度条件下进行分离浮选,添加特定的钙矿物抑制剂(如磷酸盐、多元羧酸等),利用温度升高对方解石表面活性的影响,实现两者的选择性分离

- 精选优化:对初步分离的萤石精矿进行3-4次精选,每次精选逐步降低温度,最终在12-15℃条件下完成最后一次精选,以获得高品位精矿

2. 复合抑制剂体系方解石型萤石矿的关键在于抑制剂体系的优化设计:

- 复合抑制剂:采用水玻璃、磷酸盐和有机高分子抑制剂的组合,形成协同抑制效应

- 分散剂应用:添加适量的六偏磷酸钠(300-500g/t)作为分散剂,防止矿物表面的非选择性团聚

- pH值精准控制:在pH值8.5-9.5范围内,方解石和萤石的浮游性差异最为明显,是分离的最佳pH区间

实践证明,通过温度调控和复合抑制剂体系的协同作用,方解石型萤石矿的选矿指标可得到显著提升,精矿CaF₂品位可达95%以上,回收率维持在75-80%的水平。

多金属伴生萤石矿的综合回收工艺

多金属伴生萤石矿通常含有硫化铅锌、黄铁矿等金属硫化矿物,这类矿石的选矿工艺需要考虑金属矿物和萤石的协同回收:

1. 优先浮选工艺设计针对多金属伴生萤石矿,采用"先硫化矿、后萤石"的优先浮选序列:

- 工艺流程:"磨矿-硫化矿优先浮选-硫化矿抑制-萤石浮选-萤石精选"

- 硫化矿浮选:采用丁基黄药(100-150g/t)作为主捕收剂,松油醇(30-50g/t)作起泡剂,pH值控制在7.5-8.5,优先回收硫化矿物

- 萤石浮选:硫化矿浮选尾矿中加入少量氰化物(30-50g/t)或硫化钠(50-80g/t)进一步抑制残留硫化矿,然后添加油酸类捕收剂(400-600g/t)浮选萤石

2. 精矿提质技术多金属伴生萤石矿的精矿通常需要进一步提质处理:

- 精矿清洗:采用稀硫酸(pH=5-6)或弱有机酸溶液清洗精矿,去除表面吸附的药剂和金属离子

- 微细粒处理:使用浮选柱对最终精矿进行清洗浮选,去除残留的微细硫化矿颗粒

- 质量控制:严格控制精矿中硫、磷等有害杂质含量,确保满足高端应用的要求

通过优化多金属伴生萤石矿的浮选工艺,我们可以实现金属矿物和萤石的高效协同回收,萤石精矿CaF₂品位可达94-96%,回收率维持在70-75%的水平,同时获得品位和回收率均较高的金属精矿产品。

微细粒萤石矿的先进处理技术

随着优质萤石资源的逐渐减少,处理微细粒萤石矿(-0.037mm占比>60%)已成为行业关注的重点。针对微细粒萤石矿,传统浮选设备和工艺的局限性日益凸显,需要采用专门的处理技术:

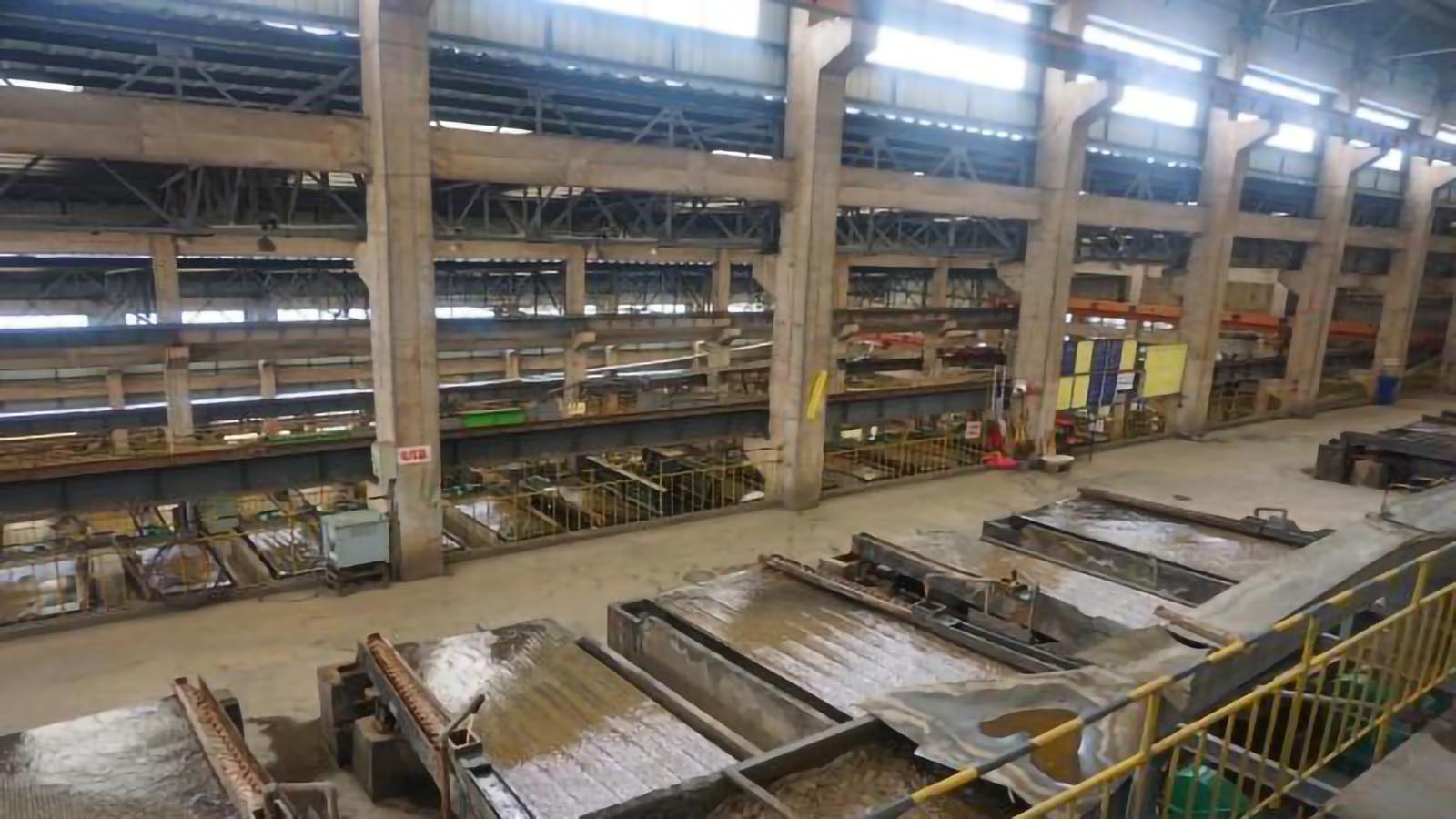

1. 设备优化微细粒萤石矿的浮选设备选择至关重要:

- 浮选柱:利用其反向清洗作用和较长的矿化气泡上升距离,有效提高微细粒萤石的回收率和选择性

- 浮选床:适用于超细粒(-0.020mm)萤石的回收,利用流化床原理提高气泡-颗粒的碰撞效率

- 机械搅拌式浮选机改进:采用深槽设计和特殊叶轮结构,增强微细粒矿物的悬浮性和矿化几率

2. 工艺创新微细粒萤石矿的工艺创新主要集中在以下方面:

- 选择性团聚浮选:利用特定团聚剂使微细粒萤石选择性团聚,形成易于浮选的大粒度团聚体

- 载体浮选:添加适量粗粒萤石或其他适宜材料作为载体,提高微细粒萤石的浮选动力学性能

- 超声波辅助浮选:利用超声波能量改善微细粒萤石表面的润湿性和气泡附着效率

实践表明,通过这些先进技术的应用,微细粒萤石矿的浮选回收率可提高10-15个百分点,为低品位、细粒嵌布萤石资源的高效利用提供了技术支持。

绿色环保型萤石选矿技术展望

随着环保要求的日益严格,萤石选矿工艺的绿色化发展已成为行业趋势:

- 生物可降解药剂:开发源自可再生资源的生物可降解型浮选药剂,替代传统石油基浮选剂

- 闭路水循环系统:优化选矿废水处理和循环利用技术,实现选矿废水的近零排放

- 尾矿资源化利用:开发萤石尾矿综合利用技术,将尾矿转化为建材、陶瓷等有用产品

- 能源节约技术:采用高效磨矿、智能控制等技术降低选矿过程的能源消耗

通过绿色选矿技术的不断创新,萤石选矿行业正朝着高效、节能、环保的方向稳步发展。

结论与展望

伴生型萤石矿的高效选矿是一个系统工程,需要根据矿石特性采取针对性的工艺策略。石英型萤石矿以简化流程和精细控制为核心,方解石型萤石矿以温度调控和抑制剂优化为重点,多金属伴生萤石矿则需关注优先序列和综合回收。

随着选矿技术的不断进步,我们有理由相信,通过工艺优化、设备创新和药剂研发的协同发展,伴生型萤石矿的选矿效率和经济效益将得到进一步提升,为满足高端应用对优质萤石精矿的需求提供可靠保障。