锡作为重要的工业金属,其选矿技术随着资源禀赋变化而不断创新发展。针对当前锡矿资源日趋复杂化、低品位化的趋势,泽鑫矿山技术团队系统研究了锡矿选矿的工艺方法与设备配置策略,为行业提供全面的技术指导。本文将从锡矿物理化学特性出发,详细探讨重选、浮选、磁选及化学处理等四大选矿技术及其最佳应用场景。

锡矿物理特性与选矿技术体系概述

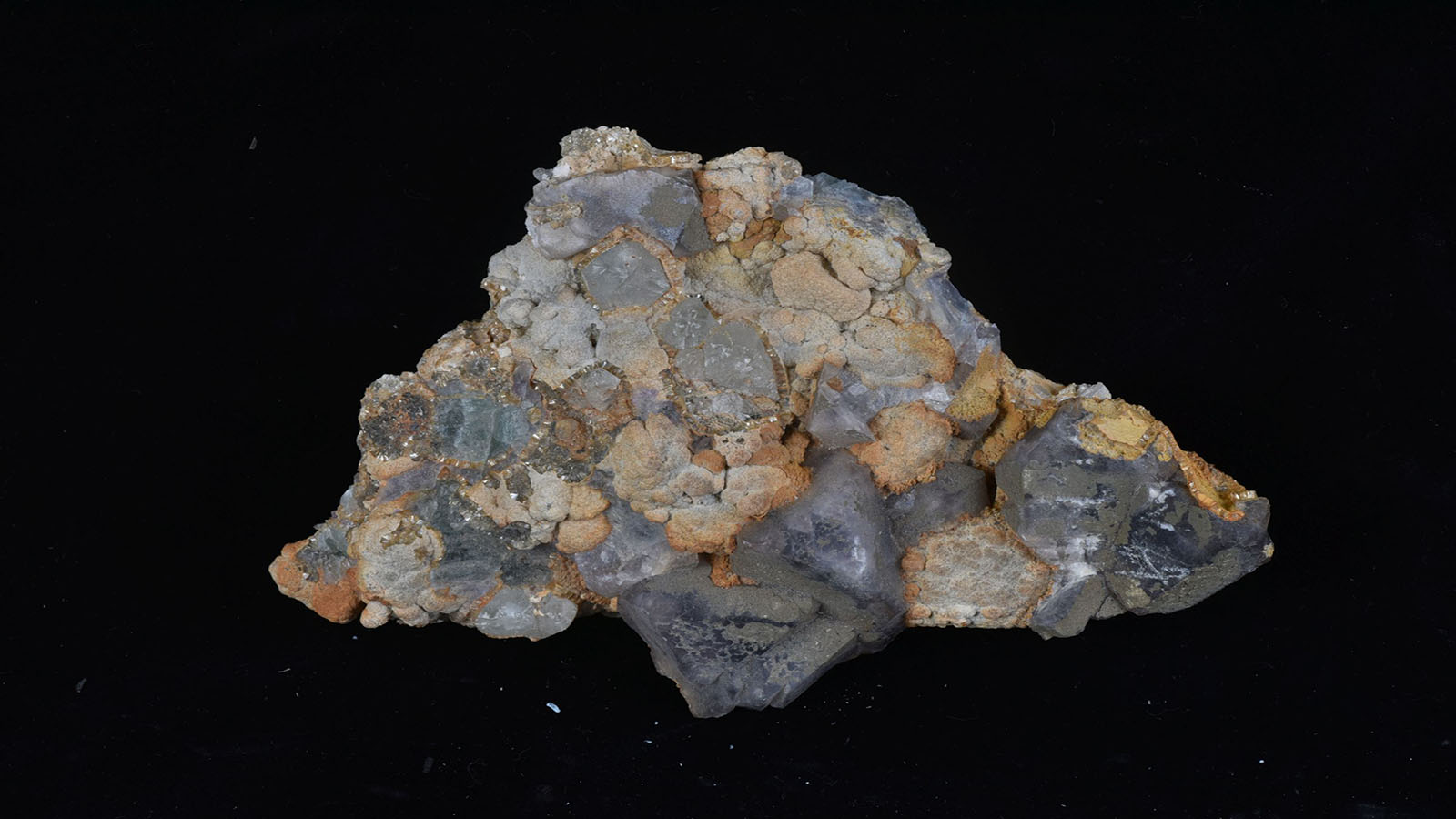

锡矿选矿技术的发展基于锡石的基本物理性质,尤其是其较高的密度(约6.8-7.1g/cm³)与脉石矿物(2.5-3.0g/cm³)间存在的显著差异。这一物理特性为重选法提供了天然基础,同时由于锡矿床形成的复杂地质条件,往往伴生多种矿物,导致单一选矿方法难以实现理想的回收效果。泽鑫矿山通过系统分析锡矿物理化学特性,构建了以重选为基础,结合浮选、磁选和化学处理方法的综合技术体系,实现了对不同类型锡矿的高效处理。

重选技术在锡矿处理中的核心应用

重选技术凭借其工艺简单、处理成本低且环境友好的优势,成为锡矿选别的首选方法。然而,锡石的脆性特征使其在处理过程中面临特殊挑战,需要精细化的工艺设计与设备选择。

重选工艺特点与流程优化

锡矿重选工艺主要针对粗粒级锡石,重选预选阶段通常采用重介质选矿技术进行初步分选。锡石的脆性特征使其在磨矿阶段极易过粉碎,当不同粒级锡石混合时,细粒锡石容易流失。为解决这一问题,泽鑫矿山开发了选择性磨矿与阶段选别相结合的工艺路线:首先采用低强度破碎与粗粒级分选,保留原生粗粒锡石;随后通过多段磨矿与分级系统,实现不同粒级的锡石分别选别,显著提高了总体回收率。同时,分级脱泥环节的严格控制也是确保重选效率的关键,通过优化水力分级设备参数,有效排除影响选别的细泥,为后续重选创造理想条件。

重选设备配置与优化策略

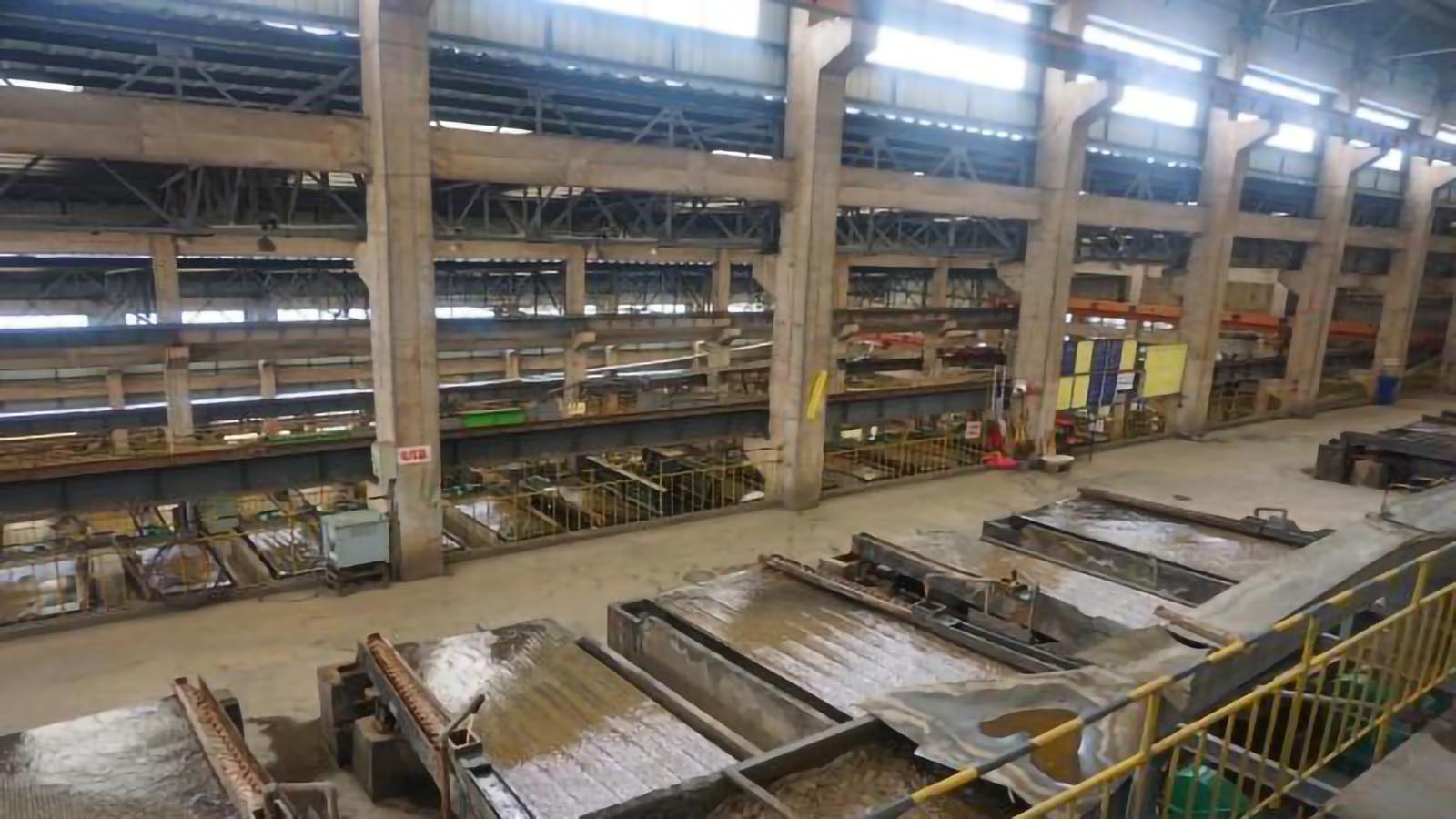

锡矿重选工艺的核心设备主要包括摇床与跳汰机两大类型,同时需要配套球磨机与分级设备形成完整处理系统:

- 摇床系统:主要用于细粒级锡石分选(通常粒度<1mm),对于单体解离度较低的锡矿,泽鑫矿山研发了多段磨矿-多段重选流程,通过摇床参数的精确调控,包括床面倾角、冲程频率和水流分布等因素,显著提升了细粒锡石的回收率。实践表明,优化后的摇床系统在处理-0.5mm+0.074mm粒级时,可实现锡回收率提升8-15个百分点。

- 跳汰系统:适用于处理粗粒级锡石(通常粒度>1mm),在矿石单体解离度良好且比重差大于1.25的条件下,跳汰机可高效分选粒度下限达0.04mm的锡石颗粒。泽鑫矿山在砂锡矿处理中优化了跳汰机参数,通过调整鼓动频率、床层厚度和水流强度等参数,实现了粗粒锡石的高效回收。

- 磨矿系统:锡矿磨矿设备主要包括格子型球磨机、溢流型球磨机和湿式棒磨机。其中,格子型球磨机适用于一段粗磨作业,通常与螺旋分级机配套;溢流型球磨机主要用于二段细磨,与水力旋流器构成闭路磨矿系统;棒磨机则因其研磨强度相对较低,适用于需要控制过粉碎的锡矿初磨阶段。

- 分级系统:主要包括螺旋分级机与水力旋流器,前者主要用于粗粒分级(通常>0.15mm),后者则用于细粒分级(可达0.037mm)。在锡矿处理中,合理配置分级系统参数,对于防止锡石过粉碎和确保各粒级物料定向处理至关重要。

浮选工艺在细粒锡矿回收中的应用

随着易选锡矿资源的减少,粒度细、嵌布复杂的难选锡矿比例不断增加,浮选技术成为处理这类矿石的有效手段。

浮选工艺原理与技术挑战

锡石浮选主要适用于处理细粒级锡石(通常<0.074mm),其核心在于通过选择性捕收剂使锡石颗粒表面疏水化,附着于气泡表面实现分离。然而,锡矿浮选面临两大技术挑战:首先,锡石属性脆,在磨矿过程中容易过粉碎和泥化,导致浮选效率降低;其次,浮选液中的离子环境,特别是某些金属阳离子的存在,会显著影响捕收剂对锡石表面的作用效率。

浮选技术优化与设备选择

泽鑫矿山针对锡石浮选特性,开发了系统的技术解决方案:

- 预处理系统:采用矿浆强烈搅拌、大口径水力旋流器分级、小口径水力旋流器脱泥等手段,有效控制入浮物料的粒度分布与泥含量。通过降低分级粒度下限和脱泥粒度下限,创造更适宜浮选的物料条件。主要设备包括专用搅拌槽和不同规格的水力旋流器。

- 浮选设备选型:根据锡矿性质选择合适的浮选设备,主要分为机械搅拌式和充气搅拌式两类。机械搅拌式主要有SF型、JJF型和BF型浮选机,适用于一般粒度的锡矿浮选;充气搅拌式包括KYF型、XCF型、GF型和CLF粗粒型浮选机,后者特别适用于锡矿中较粗粒级部分。

- 药剂体系优化:锡矿浮选药剂选择是影响浮选效果的关键。常用捕收剂包括脂肪酸类、烷基羟肟酸、膦酸、烷基磺化琥珀酸类和脾酸类等。调整剂则分为活化剂(如硫酸、硫酸铜、硫酸钠、盐酸和苏打)、抑制剂(如水玻璃、石灰、六偏酸磷钠)和pH调整剂(如水杨羟肟酸、氧肟酸、P 86、松醇油)。泽鑫矿山通过系统试验建立了针对不同类型锡矿的专用药剂配方体系,显著提高了浮选指标。

磁选技术在复杂锡矿处理中的关键作用

锡矿石中常与氧化铁矿物、钨矿等共生矿物伴生,这类复杂锡矿无法通过单一重选或浮选实现理想分离,需要引入磁选技术作为关键环节。

磁选工艺分类与应用场景

锡矿磁选主要有湿式强磁选和干式磁选两种技术路线。湿式强磁选主要用于原矿、次精矿和精矿进入重选作业前的除铁,通过去除影响后续选别的强磁性矿物,提高重选效率;干式磁选则主要用于含钨的锡矿石选别,特别是在粗粒级产品中分离锡石与黑钨矿、白钨矿等共生矿物。

磁选设备特点与选型

- 湿式强磁选机:具有大包角磁系设计,可增加分选带长度和磁翻转次数,实现磁性矿物与非(弱)磁性矿物的高效分离。泽鑫矿山在锡矿处理中采用的改进型湿式强磁选机,通过优化磁场强度分布和矿浆流速控制,实现了对弱磁性铁氧化物的高效分离。

- 干式磁选机:主要用于分离粗粒级的黑钨矿、白钨矿与锡石。由于锡和钨矿物密度均较大,常需要干式磁选与后续电选工艺配合,实现这些密度相近但磁性不同矿物的有效分离。

化学选矿技术在低品位锡矿处理中的应用

随着高品位、易选锡矿资源的逐渐枯竭,低品位、成分复杂的锡矿脉开发利用面临新挑战。化学选矿技术为这类难处理锡矿提供了可行解决方案。

化学选矿方法分类

当前锡矿化学处理主要包括硫化焙烧、氯化焙烧和焙烧-浸出三种技术路线。其中,氯化焙烧法特别适用于铁与锡的氧化物紧密共生的难选锡矿。工艺流程通常为将低品位锡矿与碳粉、氧化钙混合制成颗粒,进行焙烧处理,生成的氯化亚锡通过专门设计的吸收系统收集,最终转化为金属锡产品。

化学选矿工艺选择依据

化学选矿方法的选择取决于锡矿的品位和矿物组成特性。对于含硫化物较高的锡矿,硫化焙烧法效果较好;对于含铁锡复合氧化物的矿石,氯化焙烧法更为适用;而对于含有复杂难溶组分的锡矿,焙烧-浸出法则提供了更高的选择性和回收率。

锡矿联合选矿技术与工艺流程优化

面对日益复杂的锡矿资源特性,单一选矿方法已难以满足高效回收的要求。泽鑫矿山基于多年的工程实践,总结出锡矿联合选矿的核心策略。

联合选矿技术优势

锡矿联合选矿技术充分发挥各种选矿方法的优势,克服单一方法的局限性。通过重选、浮选、磁选、电选等多种技术的合理组合,可以针对不同粒级、不同赋存状态的锡矿物实现定向回收,显著提高整体处理效率和经济效益。实践证明,联合工艺不仅提高了锡的总回收率,还实现了伴生有价元素的综合利用。

典型联合工艺流程

泽鑫矿山针对不同类型锡矿开发了系列典型联合工艺流程:

- 重选-浮选联合工艺:适用于粒度分布较宽、含有粗细粒锡石的矿石,通过重选回收粗粒锡石,浮选回收细粒锡石,实现全粒级高效回收

- 重选-磁选-浮选联合工艺:适用于含铁锡混合矿,先通过磁选去除强磁性矿物,再通过重选回收粗粒锡石,最后浮选回收细粒锡石

- 重选-化学处理联合工艺:适用于含难处理组分的复杂锡矿,重选回收易选部分,化学方法处理难选组分

工艺优化与设备匹配

联合选矿工艺的关键在于各环节的精确协调与设备合理匹配。泽鑫矿山通过系统试验研究,建立了锡矿选矿工艺参数优化模型,实现了各工艺环节的衔接优化和参数协同调整。在设备配置方面,强调工艺需求与设备性能的匹配,通过设备功能互补和参数优化,确保整体工艺的高效运行。

锡矿选矿技术发展趋势与实施建议

锡矿选矿技术正朝着绿色化、智能化和综合化方向发展。未来技术发展重点将集中在细粒锡石高效回收、复杂共生矿高效分离、能耗与药剂消耗降低等方面。泽鑫矿山建议,锡矿选矿方案设计应基于详细的矿石性质研究,通过系统的选矿试验确定最佳工艺路线和设备配置。同时,应加强过程控制和在线监测技术应用,通过数字化、智能化手段提高选矿过程的稳定性和适应性。

综上所述,锡矿选矿技术的选择应基于矿石特性进行科学评估,通过合理组合不同选矿方法,配置适宜的选矿设备,才能实现锡资源的高效开发利用。随着技术的不断进步,锡矿选矿将实现更高效、更环保、更经济的发展目标。