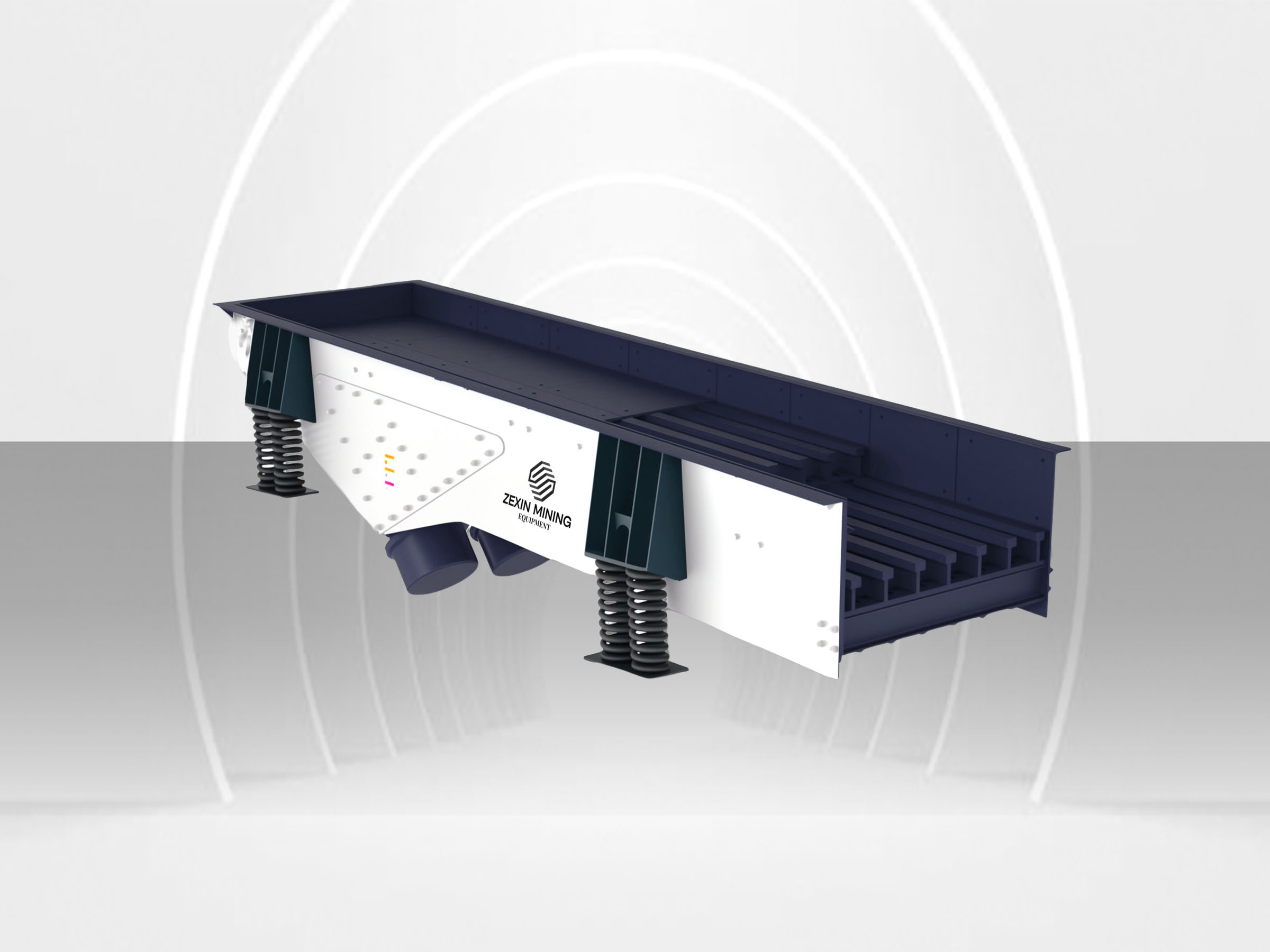

BLG系列链板给料机

重型板式给料机

- 处理能力

- 200-800 吨/小时

- 最大进料粒度

- ≤500 毫米

- 电机功率

- 7.5-18.5 千瓦

BLG系列链板给料机采用先进工程技术,变革了矿山和水泥行业的散装物料处理方式。该坚固系统通过高强度钢板结构创造最佳物料流动,解决常见给料挑战,同时提高生产稳定性。其平衡的控制物料输送方法在各种负载条件下提供一致效果,使其成为适应不同物料特性而不影响运行可靠性的必备加工设备。

特点与技术优势

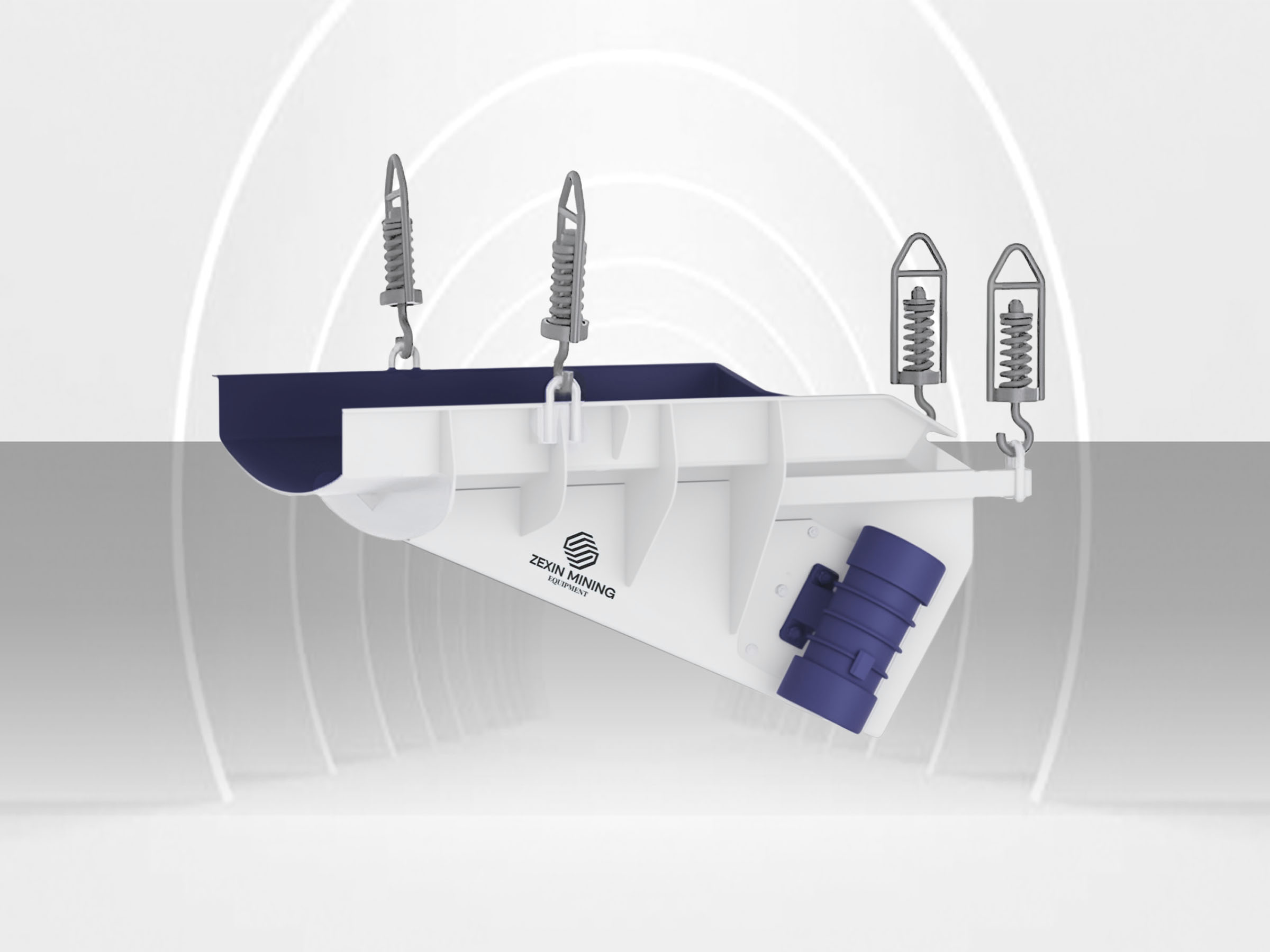

采用标准的坦克链传动,强度高,拉力大,无需润滑,误差小,长使用寿命,无需维修;载料板采用高耐磨合金钢板焊接而成。

采用垂直交叉减速机,浮动悬挂安装,维护便捷;主轴与链轮等联接均采用胀套无键联接,强度好,简易拆装。

采用变频电机进行驱动,启动和调节更平稳,给料均匀准确,给料速度和主机联动实现自动反馈给料;拉紧装置缓冲设计,减少设备振动冲击。

给料粒度大,直接安装在原料仓下;能承受较大的仓压;环境适用性强,恶劣工况下正常运行。

配备高强度锻造合金钢链组件和精密设计的链轮,提供卓越的抗拉强度和抗冲击负载能力。这种坚固的传动系统在运行过程中消除滑动,同时提供均匀张力,确保物料流动一致,防止在极端负载条件下发生传动部件故障。

配备先进的频率控制驱动器,能够精确调节物料流速。这种智能调速能力使操作人员能够根据下游设备需求和物料特性优化给料参数,保持稳定的生产速率,同时无需人工干预即可即时适应工艺变化。

采用模块化构建理念设计,无需完全拆卸系统即可实现快速维护访问和部件更换。标准化接口方法与传统给料机相比,在维修间隔期间将停机时间减少50%,同时为未来升级或适应不断变化的加工需求提供灵活性。

技术规格

应用领域

初级破碎作业

为硬岩矿山的原矿向初级破碎机提供受控给料。坚固的板式设计有效处理大至800毫米的不规则矿石,同时防止对破碎机的冲击负载,延长下游设备寿命,即使是高磨蚀性物料也能保持高达217立方米/小时的连续处理能力。

水泥生产

为水泥生产提供石灰石和原材料从料仓和料堆到加工设备的可靠提取和运输。重型结构能承受水泥物料的磨蚀特性,而变速控制使不同进料组分的精确混合成为可能,确保水泥制造的原料质量一致。

煤炭处理系统

在发电和冶金应用中高效从接收料仓中提取并运输煤炭到加工设备。密封设计防止煤尘排放,同时处理物料水分含量和尺寸分布的变化,无论物料流动特性如何,都能保持稳定的给料速率。

骨料生产

在骨料生产设施中控制破碎石、砾石和砂子从料仓到下游加工设备的流动。处理湿润、黏性物料和不同堆积密度的能力使这些给料机成为维持生产建筑材料设施一致生产率的理想选择。

冶金加工

在金属冶炼和精炼作业中精确给料矿石和熔剂材料。变速技术能够准确配比不同物料流,而坚固的结构能承受冶金应用中常见的热循环和严苛工艺条件的影响。

回收作业

在回收设施中处理包括建筑废料、废金属和工业副产品在内的混合废物。重型设计能承受不规则物体的冲击,同时控制物料流向分拣和加工设备,支持高效的资源回收作业,减少物料处理问题造成的停机时间。

常见问题

板式给料机使用一系列重型链条上相互叠加的钢板工作,这些链条在坚固的链轮上运行。当驱动系统激活时,相互连接的钢板沿着连续路径移动,将物料从接收料仓运输到加工设备。这些钢板形成一个移动床,支撑并携带散装物料,同时保持其完整性。叠加设计防止物料在钢板之间溢出,而侧板将物料限制在给料机宽度内。速度通过变频驱动控制,允许在0.025-1.5米/秒之间精确调节物料流率。这种机械输送方法在处理大型、重型或磨蚀性物料时提供卓越的可靠性,这些物料可能会损坏带式给料机。

重型板式给料机提供几个关键优势:1) 处理大型磨蚀性物料时具有卓越耐久性,可处理高达800毫米的物料,这些物料会损坏带式给料机;2) 从显著高度接收物料时具有卓越抗冲击性;3) 能够从料仓中提取物料,同时最大限度减少物料降解;4) 通过变速操作实现精确流量控制;5) 对湿润、黏性或不规则物料的可靠处理能力;6) 通过叠加板设计最小化物料溢出;7) 在恶劣运行环境中降低维护需求;8) 无论物料特性或负载条件如何,都能保持一致的给料能力;9) 在极端工况条件下延长使用寿命;10) 在连续性至关重要的关键工艺应用中具有更高的运行可靠性。

GBH系列板式给料机可有效处理广泛的物料,包括:1) 尺寸达800毫米的原矿石和岩石;2) 破碎骨料和建筑材料;3) 含水量不同的煤炭和褐煤;4) 石灰石、粘土和其他水泥原料;5) 比重高的金属矿石;6) 热熟料和烧结材料;7) 回收的建筑废料和拆除废墟;8) 工业矿物和原材料;9) 水分含量高的黏性粘土或物料;10) 会迅速损坏带式给料机的磨蚀性物料。坚固的钢板结构使这些给料机特别适用于物料尺寸、重量、温度或磨蚀性对替代给料技术造成问题的应用场合。

选择适当的板式给料机需要考虑几个关键因素:1) 立方米/小时的所需处理能力(GBH系列为15-217立方米/小时);2) 最大物料块尺寸(GBH给料机最大800毫米);3) 物料堆积密度和特性;4) 给料速率控制要求;5) 可用安装空间和料仓配置;6) 物料冲击条件和下落高度;7) 运行环境(温度、湿度、粉尘);8) 工作周期和运行时间;9) 物料磨蚀性和潜在磨损;10) 与上游和下游设备的集成要求。我们的工程团队提供全面的应用评估服务,根据这些参数和特定运行要求确定最佳给料机规格。

板式给料机的有效维护包括:1) 定期检查链条张力并根据需要调整(通常每月一次);2) 按照推荐计划对链节、滚轮和轴承进行润滑;3) 检查包括电机、减速器和传动元件在内的驱动部件;4) 检查钢板磨损情况并根据需要更换单个钢板;5) 检查侧裙板和密封元件以防止物料溢出;6) 检查支撑辊和轨道的磨损或错位情况;7) 验证链轮状态和对齐情况是否正常;8) 检查包括控制部件在内的电气系统;9) 监控结构完整性和紧固件紧固情况。通过适当维护,GBH系列板式给料机通常在主要维护活动之间实现4,000-5,000运行小时的维修间隔。

变速控制以多种方式提升板式给料机性能:1) 精确调节0.025-1.5米/秒的物料流速,以匹配下游工艺要求;2) 能够在负载下逐渐启动,减少驱动部件的机械应力;3) 通过保持一致的给料速率,防止对下游设备的冲击负载;4) 通过以特定物料和容量的最佳速度运行,提高能源效率;5) 能够补偿物料特性或料仓装载条件的变化;6) 与自动控制系统集成能力,实现响应式工艺优化;7) 通过以最小有效速度运行减少机械磨损;8) 处理不同物料或调整生产速率时增强操作灵活性;9) 通过与其他设备同步运行防止工艺瓶颈;10) 通过消除启动和变速过程中的冲击负载延长设备寿命。

板式和带式给料机之间的根本区别包括:1) 物料能力 - 板式给料机能处理更大、更重和更磨蚀性的物料,最大800毫米,这些物料会损坏皮带;2) 抗冲击性 - 钢板能承受大型物料直接冲击,而这些冲击会刺穿或撕裂皮带;3) 提取能力 - 板式给料机能有效从深料仓中提取物料,而带式给料机的提取能力有限;4) 维护特性 - 板式给料机在恶劣条件下维修间隔更长,但部件更换成本更高;5) 密封性 - 叠加钢板防止物料溢出,而带式给料机需要额外密封系统;6) 运行温度范围 - 板式给料机能处理更高温度物料如熟料;7) 安装要求 - 板式给料机通常需要更坚固的结构支撑;8) 驱动功率效率 - 在非极端应用中,带式给料机通常对等效容量要求更少功率;9) 速度范围 - 板式给料机通常在较低速度(0.025-1.5米/秒)运行,而带式给料机速度更高。

GBH系列板式给料机包含全面的安全特性,包括:1) 可从多个位置访问的紧急停止系统;2) 覆盖所有运动部件和夹点的安全护罩;3) 检测意外移动或停止的零速传感器;4) 防止物料堵塞造成机械损坏的过载保护系统;5) 防止负载下停止时反向移动的防回转机构;6) 链条过度张力检测和报警系统;7) 防止过热的电机热保护;8) 用于安全维修的可锁定维护访问点;9) 运行状态警示指示器;10) 沿给料机全长的拉绳式紧急停止装置;11) 与设施安全电路和联锁装置的集成;12) 保持空气质量的粉尘控制系统。这些安全特性符合国际矿山和工业设备标准,同时在所有运行和维护阶段保护人员安全。

安装和调试过程涉及几个关键步骤:1) 根据工程规格准备现场,包括基础建设;2) 使用适当的起重设备定位主框架部件(给料机重量3,500-5,000千克);3) 组装包括电机、减速器和传动元件在内的驱动部件;4) 安装和张紧链条和钢板组件;5) 连接润滑系统并验证其正常运行;6) 电气连接和控制系统集成;7) 安装安全护罩和紧急停止系统;8) 空载测试和机械调整;9) 使用工艺物料进行逐步负载测试;10) 验证所有运行参数,包括速度控制、振动水平和温度;11) 操作员培训和交接文档。我们的技术团队提供全面的安装监督和调试服务,确保从初始运行开始就能获得正确设置和最佳性能。

相关产品

需要给料设备解决方案?

我们的专业工程师团队随时为您提供技术咨询和定制给料设备方案。

联系我们获取更多给料设备的详细信息和应用建议!