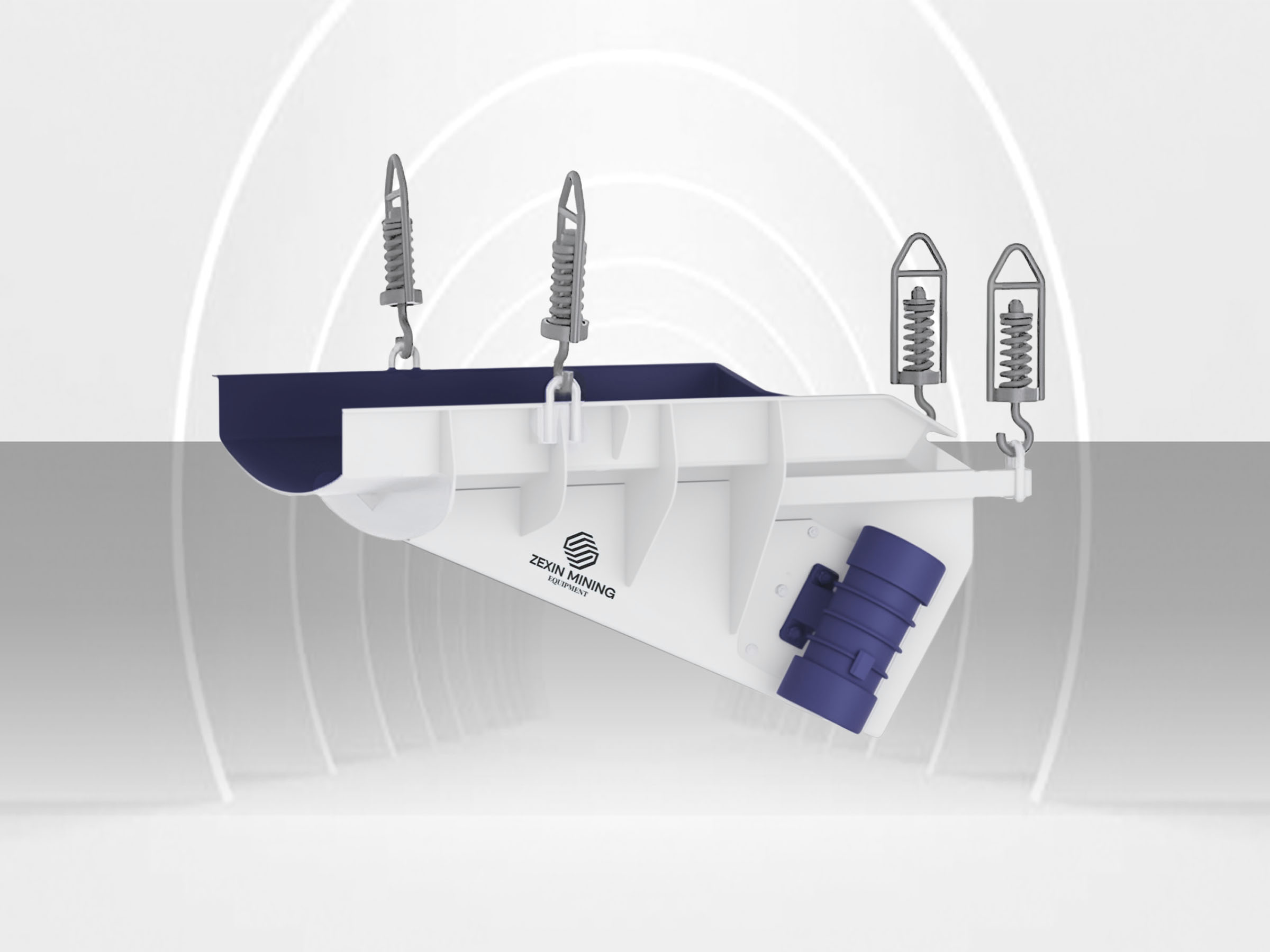

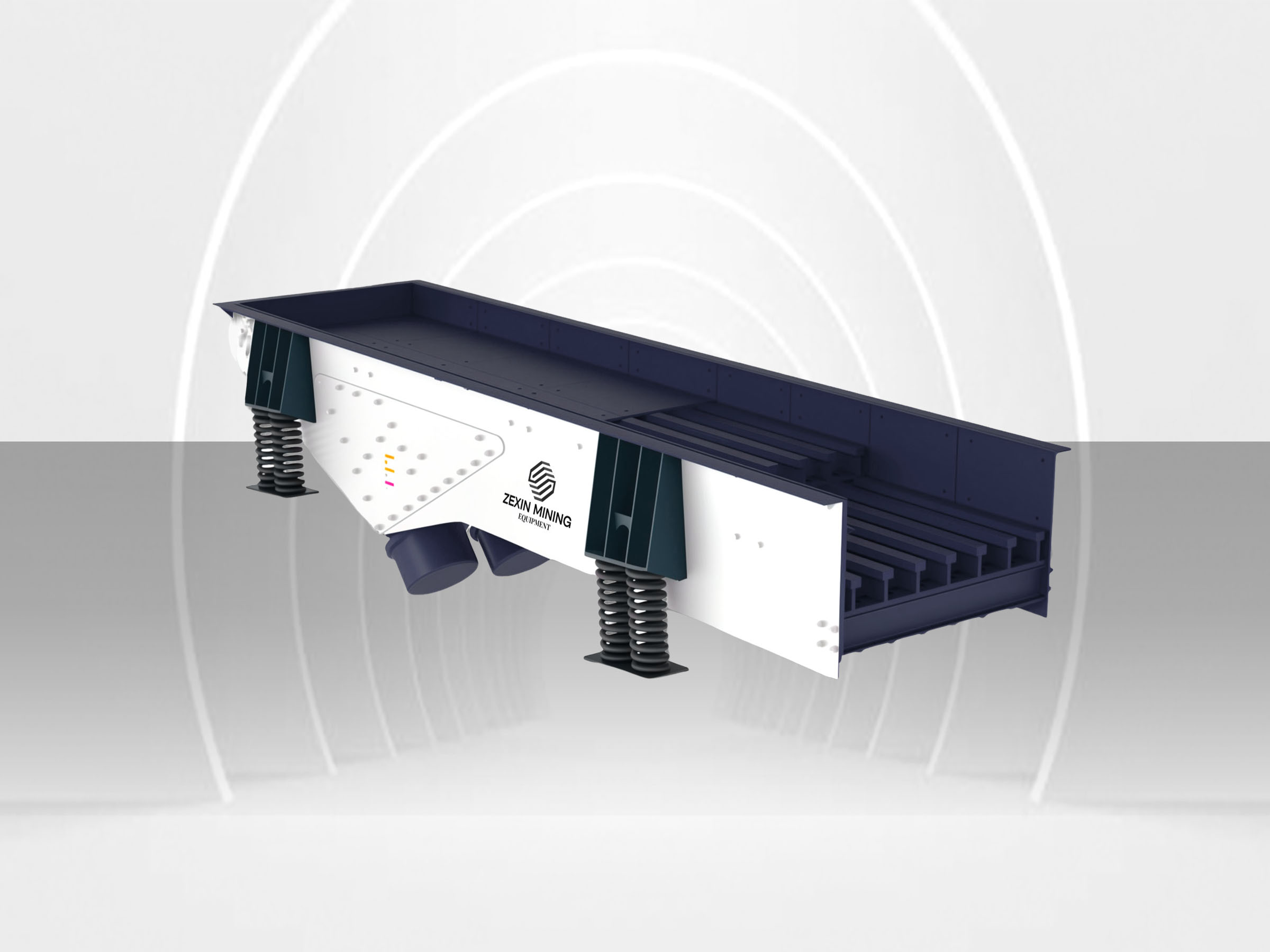

VF系列重型棒条振动给料机

棒条振动给料机

- 处理能力

- 30-3500 吨/时

- 最大进料粒度

- 高达1600 毫米

- 电机功率

- 2×1.5-2×20 千瓦

VF系列棒条振动给料机采用先进工程设计,革新了矿山和采石场作业中的散料处理和分级过程。这种双功能系统通过高振幅机构创造优化的物料流动,解决常见的给料和筛分挑战,同时提高生产效率。其平衡的物料输送控制方法在各种负载条件下提供一致的效果,成为适应不同物料特性且不影响操作可靠性的关键加工设备。

特点与技术优势

采用高强度锰钢栅格条,提供卓越的耐磨性和抗冲击性。精确间隔的棒条配置可有效分离细小物料,同时实现最大通量,栅格开口可在50-200mm范围内调节,以适应各种加工需求。

配备同步的成对振动电机,产生精确的椭圆运动模式,实现最佳物料输送和筛分。这种平衡驱动系统消除了扭转应力,同时提供高达150kN的强力传输,确保物料流动一致,即使在极端负载条件下也能防止驱动部件故障。

通过可调偏心重块控制振幅,实现物料流动特性的精细调节。操作人员可以优化4-8mm之间的双振幅设置,以适应特定物料特性,最大化筛分效率,同时适应进料成分、水分含量和所需产量的变化。

采用重型焊接钢结构,融入战略性加强肋,能承受极端冲击负荷和运行应力。锥形料斗设计防止物料堆积,同时在整个宽度上均匀分布进料,坚固的弹簧隔离系统保护支撑结构免受振动传递。

将给料和初级筛分功能集成在一个紧凑单元中,减少资本设备成本和安装空间需求高达40%。两阶段设计首先吸收初级卸料的冲击力,然后在输送到破碎机之前有效分离细粒,延长下游设备寿命并提高整体工艺效率。

采用分段栅格设计,单个棒条可更换,简化维护并减少维修间隔期间的停机时间。螺栓固定棒条配置允许在不完全拆卸的情况下快速更换磨损部件,同时使操作员能够修改栅格间距,以适应不断变化的加工需求或物料特性。

在高磨损区域配备可更换的AR400/AR500钢内衬,与标准钢板相比,使用寿命延长多达300%。关键冲击区域采用专用碳化铬覆盖板进行额外补强,对最具磨蚀性的物料提供卓越的抗性,同时在整个操作寿命期间保持尺寸稳定性。

技术规格

应用领域

初级破碎线路

为硬岩矿山的初级破碎作业提供受控给料和筛分。坚固的棒条设计能有效处理高达1600mm的原矿物料,同时去除细小颗粒,防止破碎机堵塞,优化破碎机性能,处理能力高达3500吨/时,即使在进料变化较大的情况下也能显著提高产量。

采石场作业

在需要稳定给料率和初步筛分的石灰石、花岗岩和骨料采石场提供高效物料处理。易于调节的栅格间距使操作员能够适应不同的产品规格,优化爆破物料的处理,提高建筑材料生产中的整体工厂效率。

煤炭加工

控制选煤厂中原煤的流动和初级筛选。筛分功能在初级破碎前有效去除粘土、页岩和细煤颗粒,减少下游设备的磨损,而弹簧安装设计吸收装载机卸料的冲击,即使在煤炭性质变化的情况下也能保持准确的给料控制。

矿物加工

处理金属和非金属矿物加工设施的初级给料和筛分。可变振幅设置允许精确控制物料速度和深度,优化分离效率,同时确保向下游浓缩过程提供一致的给料,最大化有价矿物的回收率。

回收作业

在回收设施中处理混合建筑和拆迁废料,有效分离土壤和细小物料与较大的混凝土、沥青和金属组件。坚固的结构能承受不规则物体的冲击,同时控制物料流向分选设备,支持高效资源回收作业,减少物料处理问题导致的停机时间。

散料输送

在港口码头和散料处理设施中管理从料斗和堆场的受控物料提取。振动作用防止物料架桥和鼠洞现象,同时确保一致的流量,有效处理从煤炭和矿物到生物质和其他大宗商品的各种物料,维护需求最小。

常见问题

棒条振动给料机使用双电机驱动的偏心重块装置产生定向振动力。当同步时,这些电机创造椭圆运动模式,有效地将物料向前输送,同时允许细小颗粒通过棒条间隙。给料物料进入加强型料盘部分,吸收初始冲击力并开始受控输送。当物料沿振动平台移动时,会遇到棒条部分,其中预定间隔(通常在50-200mm之间可调)的棒条允许细小物料通过,而较大颗粒则继续沿棒条到达排料点。这种双功能设计结合了受控给料和初级筛分,消除了对单独设备的需求。振动参数包括振幅(4-8mm)和电机速度可以调整,以优化特定应用的物料流量和筛分效率。这种机械方法在处理直接从卡车或前端装载机卸载的大型、重型或磨蚀性物料时提供卓越的可靠性。

棒条振动给料机提供几个关键优势:1)双功能结合在单一设备中的受控给料和初级筛分,降低资本设备成本高达40%;2)卓越的抗冲击能力,可直接接收从卡车和装载机卸下的物料;3)在破碎前有效去除细粒,延长破碎机内衬寿命20-30%;4)通过预筛分防止破碎机堵塞和盲目运行;5)通过高效去除细粒减少粉尘产生;6)与板式给料机相比,运动部件更少,维护需求更低;7)每吨处理物料的能耗更低;8)与单独的给料机和筛分装置相比,占地面积更小;9)通过高振动力有效处理粘性物料;10)可调参数,优化各种物料类型的性能;11)在恶劣矿山环境中具有更高的操作可靠性;12)简化物料流动路径,减少转运点和相关物料降级。

VF系列棒条给料机能有效处理多种物料,包括:1)最大尺寸达1600mm的爆破岩石和矿石;2)含水量各异的原煤;3)石灰石和其他采石场物料;4)铁矿石、铜矿石和其他金属矿物;5)建筑和拆迁废料;6)回收的混凝土和沥青;7)传统筛网易堵塞的含粘土物料;8)含高水分的粘性矿石;9)需要预筛分的高细粒含量物料;10)粒度分布差异较大的物料。坚固的钢制料盘和棒条结构使这些给料机特别适用于物料尺寸、重量或磨蚀性对替代给料技术构成问题的应用。可调节的棒条间距允许针对特定物料特性进行定制,优化在矿山、采石和回收行业各种应用中的给料和筛分功能。

振动棒条给料机的能力确定涉及几个关键因素:1)给料物料特性,包括堆密度、粒度分布和含水量;2)所需每小时吨位的产量率(VF系列范围为30-3500吨/时);3)给料机宽度和长度尺寸,定义有效床层面积;4)振动参数,包括频率和振幅设置;5)棒条间距和开口面积百分比;6)给料机平台上的物料床层深度;7)棒条部分的倾角(VF系列为5-15°);8)电机功率和可用振动力;9)所需筛分效率和可接受的超尺寸物料带出量;10)适当排料的物料速度要求。我们的工程团队基于这些参数和特定物料性质提供全面的能力计算,确保适当的设备尺寸调整。对于进料条件变化的操作,我们通常建议选择具有15-20%额外能力裕量的给料机,以满足峰值负载要求,并确保即使在具有挑战性的条件下也能保持一致性能。

棒条给料机的有效维护包括:1)定期检查栅格条磨损情况,当磨损接近原始厚度的50%时更换;2)根据指定间隔(通常为1000-2000运行小时)检查振动器电机轴承和润滑;3)检查弹簧隔离系统的正常性能并更换损坏的弹簧;4)验证栅格条、振动电机和结构组件上的紧固件扭矩(每月);5)监控振幅和电机电流吸收,以便及早发现潜在问题;6)检查给料箱内衬并在磨损时更换;7)检查电气连接和电机保护系统;8)清洁栅格条之间的物料堆积(频率取决于物料特性);9)每年检查结构完整性和焊接情况;10)振动分析以检测轴承磨损或不平衡状况(建议每季度)。通过适当维护,VF系列棒条给料机通常在主要组件更换之间实现5,000-8,000运行小时的服务间隔,具体要求取决于物料磨蚀性和操作条件。

棒条给料机的棒条间距确定和调整涉及几个考虑因素:1)初级破碎机接收规格 - 棒条间距通常设置为比破碎机最大接收尺寸小15-20%,以防止架桥;2)所需的细粒去除百分比 - 更窄的间距在破碎前去除更多细粒;3)物料特性,包括粘性和堵塞倾向;4)所需产能 - 更宽的间距增加产能但降低筛分效率;5)给料物料形状,细长颗粒需要更宽间距。VF系列通过可更换的间隔块或可调安装装置实现可调棒条间距。调整程序通常包括:1)停止并锁定设备;2)拆下选定棒条部分的固定螺栓;3)更换合适尺寸的间隔块(以10mm增量提供);4)重新安装并按规格拧紧安装螺栓。这种模块化设计允许操作人员在不完全拆卸的情况下修改棒条间距(从50-200mm),能够在4-6小时的维护时间内为特定物料需求或适应变化的工艺条件进行定制。

振动棒条给料机通过多种机制提高破碎机效率:1)受控给料率 - 稳定、计量的物料输送防止破碎机过载并保持最佳破碎腔填充;2)细粒去除 - 通过筛出已经低于破碎机设定尺寸的颗粒(在许多应用中通常为进料的30-40%),消除不必要的处理,提高有效破碎机能力高达45%;3)一致的物料分布 - 在破碎机入口全宽度上均匀呈现物料,优化破碎作用;4)冲击保护 - 吸收原本直接传递给破碎机组件的初级卸料力;5)波动控制 - 管理批量装载操作中的不均匀给料,提供稳定的物料流;6)防止破碎机堵塞 - 去除否则会导致破碎腔内物料压实的细粒;7)减少磨损 - 消除细磨蚀颗粒延长破碎机内衬寿命20-30%;8)功率优化 - 仅处理需要尺寸减小的物料,更高效地利用破碎机能源;9)改善产品质量 - 更一致的破碎机负载产生更均匀的产品粒度;10)减少粉尘产生 - 细粒预去除减少破碎过程中产生的粉尘。这些优势结合起来显著提高整体破碎线路效率并降低整个处理操作的运营成本。

关键选择因素包括:1)所需能力范围(VF系列为30-3500吨/时);2)最大进料尺寸(最大型号可达1600mm);3)物料特性,包括堆密度、磨蚀性和含水量;4)初级破碎机规格和最佳给料要求;5)破碎前所需的细粒去除百分比;6)装载方法(前端装载机、矿用卡车或连续方法);7)可用安装空间和高度限制;8)结构支撑要求和基础考虑;9)电力可用性和电气规格;10)环境条件,包括粉尘控制要求;11)与现有或计划设备的物料流整合;12)维护通道要求;13)可能影响隔离系统设计的噪音限制;14)资本预算限制与高效预筛分的运营节省。我们的工程团队基于这些参数提供全面的应用评估服务,确定最佳振动棒条给料机规格,确保在您特定操作环境中获得最大性能,同时通过适当的设备选择优化总体拥有成本。

振动棒条给料机和板式给料机在几个关键方面存在差异:1)功能性 - 棒条给料机结合给料和预筛分,而板式给料机仅提供给料;2)资本成本 - 棒条给料机通常初始成本低25-35%;3)运营成本 - 棒条给料机每吨功耗通常更低,维护费用减少;4)物料处理 - 板式给料机在处理极大物料(>1600mm)方面表现出色,而棒条给料机高效处理大多数矿山应用;5)安装要求 - 棒条给料机占地面积更小,结构负载更轻;6)预筛分能力 - 棒条给料机在破碎前去除细粒,而板式给料机需要单独的筛分设备;7)物料控制 - 板式给料机可能对非常细小或多尘物料提供更好的控制;8)磨损部件 - 在大多数应用中,棒条给料机的棒条通常比板式给料机的托板具有更长的使用寿命;9)粘性物料处理 - 高振幅振动提供更好的粘性物料从棒条表面释放;10)维护可访问性 - 棒条设计通常提供更容易接近磨损部件。这些技术之间的选择主要取决于物料特性、给料方法以及预筛分功能是否提供足够的运营收益以证明振动解决方案的合理性。

VF系列棒条给料机包含全面的安全特性,包括:1)防止接触旋转部件的重型电机防护罩;2)带扶手的防滑走道和维护平台,确保安全访问;3)从多个位置都可访问的紧急停止开关;4)防止过度运动传递到支撑结构的振动隔离系统;5)维护程序的锁定/标记规定;6)皮带对齐和打滑监控系统;7)防止过热的电机热保护;8)最小化空气中颗粒的粉尘控制裙板;9)防止因不当装载导致结构故障的加强冲击区;10)减少噪音水平的振动阻尼;11)防止电机损坏的过载保护系统;12)带操作警告的安全信息标志;13)用于安全运输和安装的起重吊耳和处理点;14)适当电气接地的接地点。这些安全特性符合国际矿山设备标准,包括ISO 21873和MSHA法规(如适用),确保正常操作和维护活动期间的操作人员保护,同时最小化与设备故障或不当操作相关的生产风险。

安装和调试过程涉及几个关键步骤:1)根据工程规格准备基础,通常需要钢筋混凝土和正确的锚栓定位;2)安装具有适当振动隔离系统的支撑结构;3)使用适当的起重设备放置给料机(根据型号,给料机重量在2-15吨之间);4)安装振动隔离弹簧或橡胶支架;5)根据指定公差进行水平调整和对准;6)安装和连接振动电机;7)安装电气控制和保护系统;8)连接粉尘抑制系统(如适用);9)验证所有紧固件扭矩规格;10)初始空载测试和振动模式验证;11)逐渐引入物料并观察流动模式;12)调整振幅以获得最佳物料流动;13)验证电机电流吸收和性能参数;14)与连接的上游和下游设备进行集成测试;15)操作人员培训和移交文档。我们的技术团队提供全面的安装监督和调试服务,确保从初始操作开始就能获得适当设置和最佳性能,通常根据现场条件和给料机尺寸需要3-5天。

相关产品

需要给料设备解决方案?

我们的专业工程师团队随时为您提供技术咨询和定制给料设备方案。

联系我们获取更多给料设备的详细信息和应用建议!