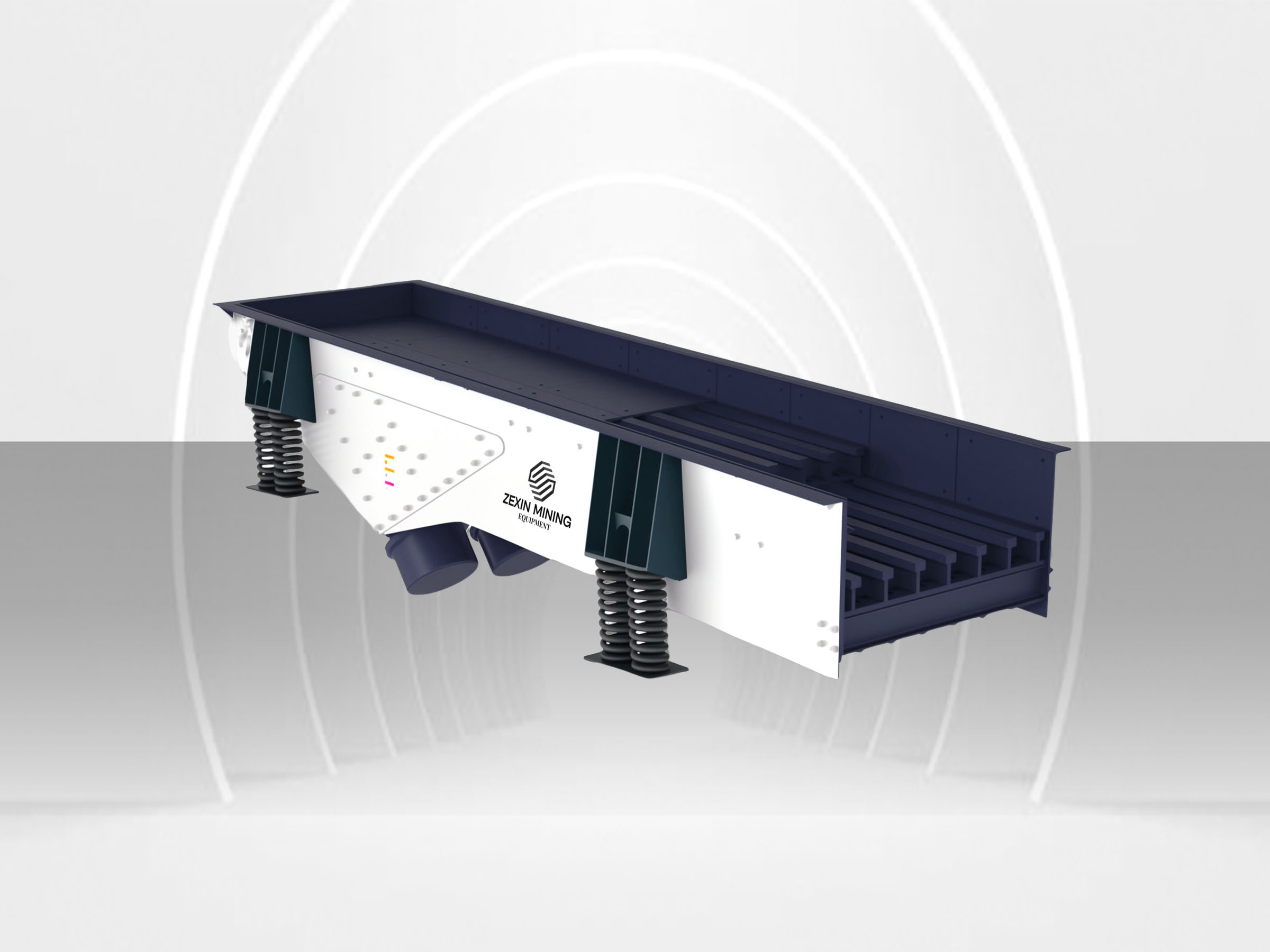

ZG系列重型振动给料机

振动给料机

- 处理能力

- 30-1400 吨/时

- 最大进料粒度

- 高达500 毫米

- 电机功率

- 2×0.25-2×5.5 千瓦

ZG系列振动给料机采用先进工程设计,彻底改变了矿山和骨料作业中的散料处理方式。这套精密工程系统通过同步双电机振动机构创造优化的物料流动,解决常见的给料挑战,同时提高生产效率。其平衡的受控物料输送方法在各种负载条件下提供一致的效果,成为适应不同物料特性且不影响操作可靠性的关键加工设备。

特点与技术优势

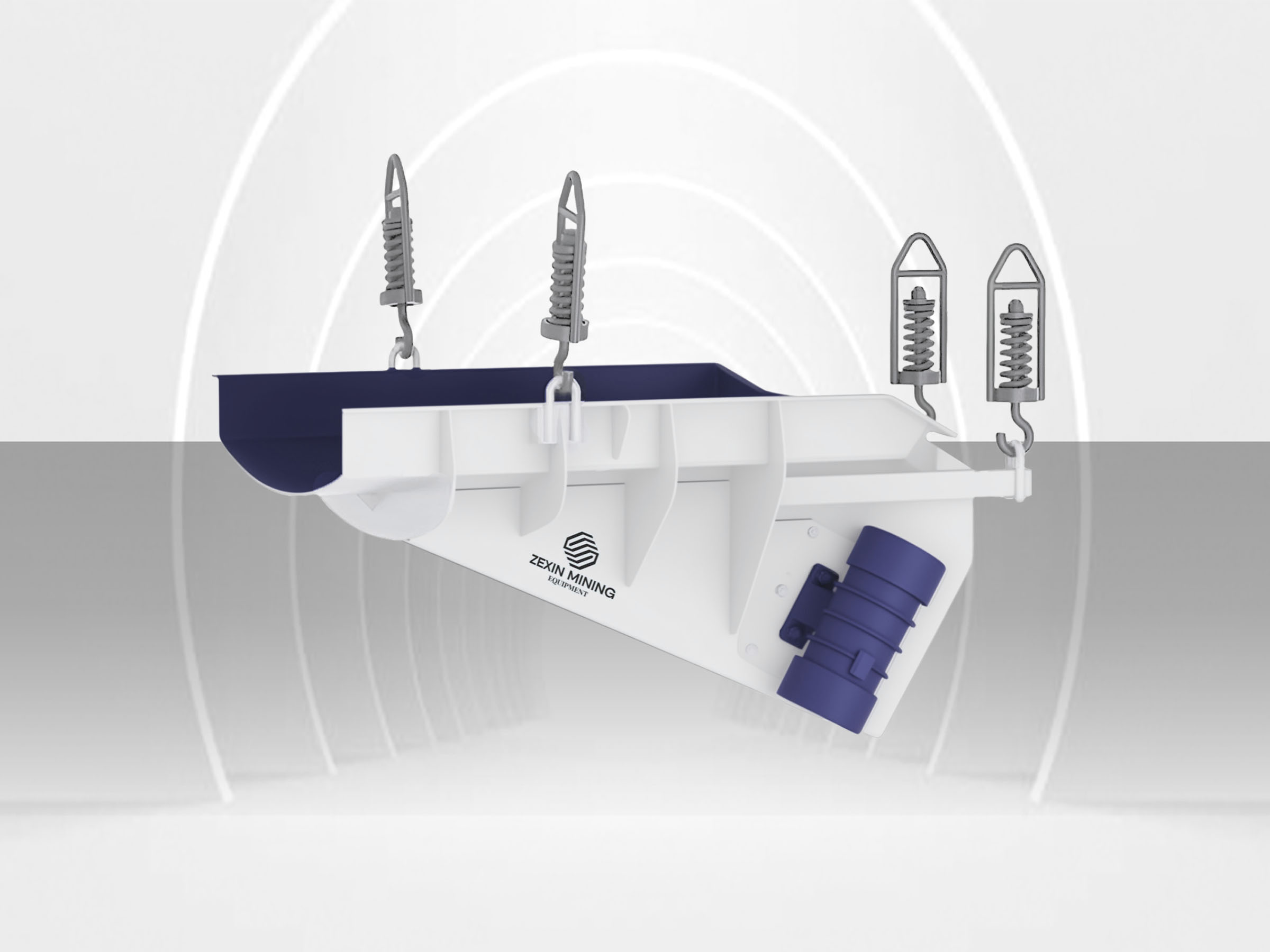

配备带偏心重块的成对振动电机,完美同步运行以产生精确、定向的振动力。这种自平衡驱动系统提供一致的物料流动,同时最小化结构应力和能耗,与传统给料机相比能效提高高达25%。

采用优质耐磨钢材构造,并配有战略性加强肋,防止在极端负载条件下变形。优化的几何设计采用锥形结构,消除物料堆积,同时在整个宽度上均匀分布进料,能处理高达500毫米的颗粒,磨损最小。

通过可调偏心重块和变频调速技术实现振幅控制和频率调节,能精确调整物料流动特性。操作人员可以在960-1450转/分的频率下优化4-6毫米之间的振动参数,以适应特定物料特性和生产需求。

采用重型压缩弹簧和弹性体振动隔离器,有效将振动能量限制在给料机总成内。这种隔离系统防止振动传递到支撑结构,延长设备寿命,同时消除高达95%的动态力,避免基础疲劳。

配备由专用耐磨材料制造的可更换料槽内衬,与标准钢材相比使用寿命延长达300%。模块化设计允许针对性更换高磨损区域,显著降低维护成本,减少苛刻应用中的停机时间。

设计有多种安装配置,适应各种进料安排和空间限制。紧凑的占地面积和灵活的方向选择(水平或10°倾斜)能高效集成到现有作业中,降低安装成本,同时最大化可用空间利用率。

技术规格

应用领域

初级破碎线路

为矿山作业的初级破碎机提供受控给料,处理高达500毫米的进料尺寸,同时确保物料分布一致。振动机构防止料斗中的物料架桥和鼠洞现象,保持高达1400吨/时的稳定产量,通过均匀装载延长破碎机内衬寿命。

筛分作业

为采石场和骨料加工设施的筛分设备提供精确的物料输送。可调振动参数优化物料分层和筛分效率,防止筛网堵塞,同时确保最大分离效果和生产速率。

砂石加工

控制建筑骨料生产中挖掘材料的流动,为洗选、分级和脱水设备提供计量给料。坚固的设计能处理磨蚀性材料,同时保持一致的给料速率,确保下游工艺的最佳性能。

回收设施

管理混合废料的流动,包括建筑碎片、玻璃和各种可回收物。强力振动作用防止物料架桥,同时通过可选的穿孔板设计有效分离细粒,提高下游分选效率,增加回收率。

煤炭处理系统

在发电应用中有效控制煤炭从接收料斗到加工设备的提取和运输。密封设计最大限度地减少粉尘产生,同时处理物料含水量的变化,无论物料特性如何都能保持一致的给料速率。

水泥生产

提供从料斗到加工设备的石灰石、粘土和添加剂的可靠提取和运输。重型结构耐受水泥材料的磨蚀性,同时变速控制实现不同进料组分的精确混合,确保原料质量一致。

常见问题

振动给料机使用双电机驱动的偏心重块产生定向振动力。当同步时,这些电机创建特定的振动模式,以受控速率有效地向前输送物料。进料物料进入加强型料槽,将振动能量转化为物料运动。随着整个料槽组件以960-1450转/分的频率和4-6毫米的振幅振动,物料通过垂直抛掷作用和水平前进的组合被推进。这种机械方法在处理各种物料时提供卓越的可靠性,同时通过可调振动参数提供精确的流量控制。隔离系统由重型弹簧或橡胶支架组成,将振动限制在给料机组件内,同时防止传递到支撑结构。

振动给料机提供几个关键优势:1)卓越的能源效率,能耗比替代技术低20-30%;2)维护需求最小,运动部件少,无与物料接触的旋转部件;3)通过可调振动参数实现精确的给料速率控制;4)优秀的困难物料处理能力,包括粘性、磨蚀性或不规则颗粒;5)紧凑的占地面积,需要更少的安装空间;6)自清洁操作,防止物料堆积;7)配备特殊内衬时能处理高温物料;8)与机械替代品相比噪音水平更低;9)磨损部件少,使用寿命更长;10)无需机械改动即可更灵活地调整给料速率;11)能在倾斜配置下操作,同时实现输送和脱水;12)更易于与自动控制系统集成。

ZG系列振动给料机能有效处理广泛的物料,包括:1)粒度高达500毫米的破碎矿石和岩石;2)含水量各异的煤炭和褐煤;3)砂、砾石和建筑骨料;4)石灰石、粘土和其他水泥原料;5)回收的建筑废料和拆除碎片;6)铸造应用中的各种金属和合金;7)农产品,包括谷物、肥料和生物质;8)工业加工中的食品原料;9)需要受控给料的化学化合物和矿物;10)配备耐热部件时最高350°C的热物料。这种多功能设计使这些给料机适用于几乎任何自由流动的散装物料,无论颗粒大小、磨蚀性或密度如何。

振动给料机的能力确定涉及几个关键因素:1)料槽宽度和长度尺寸,定义有效输送表面;2)物料特性,包括堆密度、粒径和流动性;3)振动参数,包括频率(通常为960-1450转/分)和振幅(4-6毫米);4)料槽倾斜角度(水平或10°倾斜);5)料槽上物料床层深度;6)物料摩擦系数;7)所需输送距离。我们的工程团队使用包含这些变量的专业计算方法来确定特定应用的适当给料机尺寸。对于大多数物料,ZG系列给料机在小型号中实现30吨/时,在大型配置中达到1400吨/时的能力范围,通常在最大额定容量的70-80%时实现最佳性能,以适应进料变化。

振动给料机的有效维护包括:1)根据指定间隔(通常每2,000运行小时)定期检查电机轴承和润滑;2)检查振动电机的正确同步和运行;3)检查弹簧或橡胶隔离系统的磨损或损坏;4)检查料槽内衬状况,磨损时更换;5)验证所有紧固件和结构部件的适当扭矩和完整性;6)检查电气连接和控制部件;7)监控振幅,确保其保持在指定范围内;8)清洁任何物料堆积,特别是在过渡区域;9)验证适当的功耗和电流吸收。通过适当维护,ZG系列振动给料机在主要部件更换之间通常实现15,000-20,000运行小时的服务间隔。

最佳安装需要注意几个关键因素:1)基础设计具有足够的质量和刚度,以支撑给料机并吸收剩余力量 - 通常为给料机重量的3-5倍;2)使用提供的弹簧或橡胶支架进行与支撑结构的适当隔离;3)维护通道周围有足够的间隙;4)具有适当电路保护的正确电源供应;5)与上游给料点正确对齐,确保物料居中装载;6)与下游设备的正确过渡,具有适当的间隙;7)水平安装或应用所需的特定倾斜;8)在物料传输点安装柔性连接;9)根据制造商规格正确拉伸弹簧;10)安全锚固,不限制适当的振动运动。我们的安装手册提供针对每个型号的详细指导,我们的技术团队提供安装监督服务,确保最佳设置。

双电机驱动系统通过几种机制提高可靠性:1)同步反向旋转创建平衡力系统,最小化结构应力;2)消除单电机设计中发现的复杂机械驱动部件,如偏心轴、轴承和万向节;3)即使一个电机出现问题,冗余也允许以降低的能力继续运行;4)较低的单个电机负载导致更冷的运行和延长的轴承寿命;5)简化的维护,使用标准工业电机而非专用部件;6)通过精确的力平衡实现更好的振动控制;7)通过优化能量传递减少功耗;8)在料槽结构上更均匀的磨损分布;9)由于平衡运行而降低噪音水平;10)每个电机中集成的热保护,防止过热损坏。这些优势结合起来,为正确维护的设备提供行业领先的可靠性评级,平均故障间隔时间(MTBF)超过30,000运行小时。

关键选择因素包括:1)所需能力范围(ZG系列为30-1400吨/时);2)物料特性,包括最大粒径(高达500毫米)、堆密度、磨蚀性和温度;3)可用安装空间和高度限制;4)给料控制精度要求;5)上游料斗配置和装载方法;6)下游设备要求和集成需求;7)操作环境,包括粉尘、湿度和温度条件;8)电力可用性和电气规格;9)安装区域的噪音限制;10)未来容量要求和灵活性需求;11)总拥有成本,包括初始投资、能耗和维护要求。我们的应用工程师基于这些参数提供全面的评估服务,确定最适合您特定应用的振动给料机规格。

振幅和频率是控制给料机性能的主要参数:1)振幅(ZG系列通常为4-6毫米)主要决定前抛作用,因此决定物料速度。较大的振幅增加能力,但可能导致物料过度跳动和降解。2)频率(960-1450转/分)影响抛掷作用发生的频率。更高的频率提供更平滑的流动,但需要更多功率。3)振幅和频率的组合决定了施加到物料上的'G力',必须超过物料摩擦力才能启动运动。4)较大振幅通常更适合粗大、重型物料,而较高频率更适合细小物料。5)适当选择取决于物料特性,可调系统为变化条件提供灵活性。6)过度振幅可能导致结构疲劳和部件提前失效。7)ZG系列设计允许在安装后调整这两个参数以优化性能。

ZG系列振动给料机包含全面的安全特性,包括:1)具有IP66防护的全封闭振动电机,防止粉尘和水分进入;2)防止电机过热损坏的热过载保护;3)防止接触旋转部件的重型电机防护;4)防止过度运动传递到周围结构的振动隔离系统;5)与工厂控制系统集成时的紧急停止功能;6)防止导线疲劳的防振电气连接;7)为安装和维护期间安全吊装设计的起重吊耳;8)标识潜在危险和安全操作程序的警告标签;9)确保适当电气安全的接地点;10)设计符合国际安全标准,包括ISO 21873;11)最小化潜在夹点的光滑外表面;12)可以检测异常运行的可选振动传感器。这些安全特性在运行、维护和安装期间保护设备和人员。

相关产品

需要给料设备解决方案?

我们的专业工程师团队随时为您提供技术咨询和定制给料设备方案。

联系我们获取更多给料设备的详细信息和应用建议!