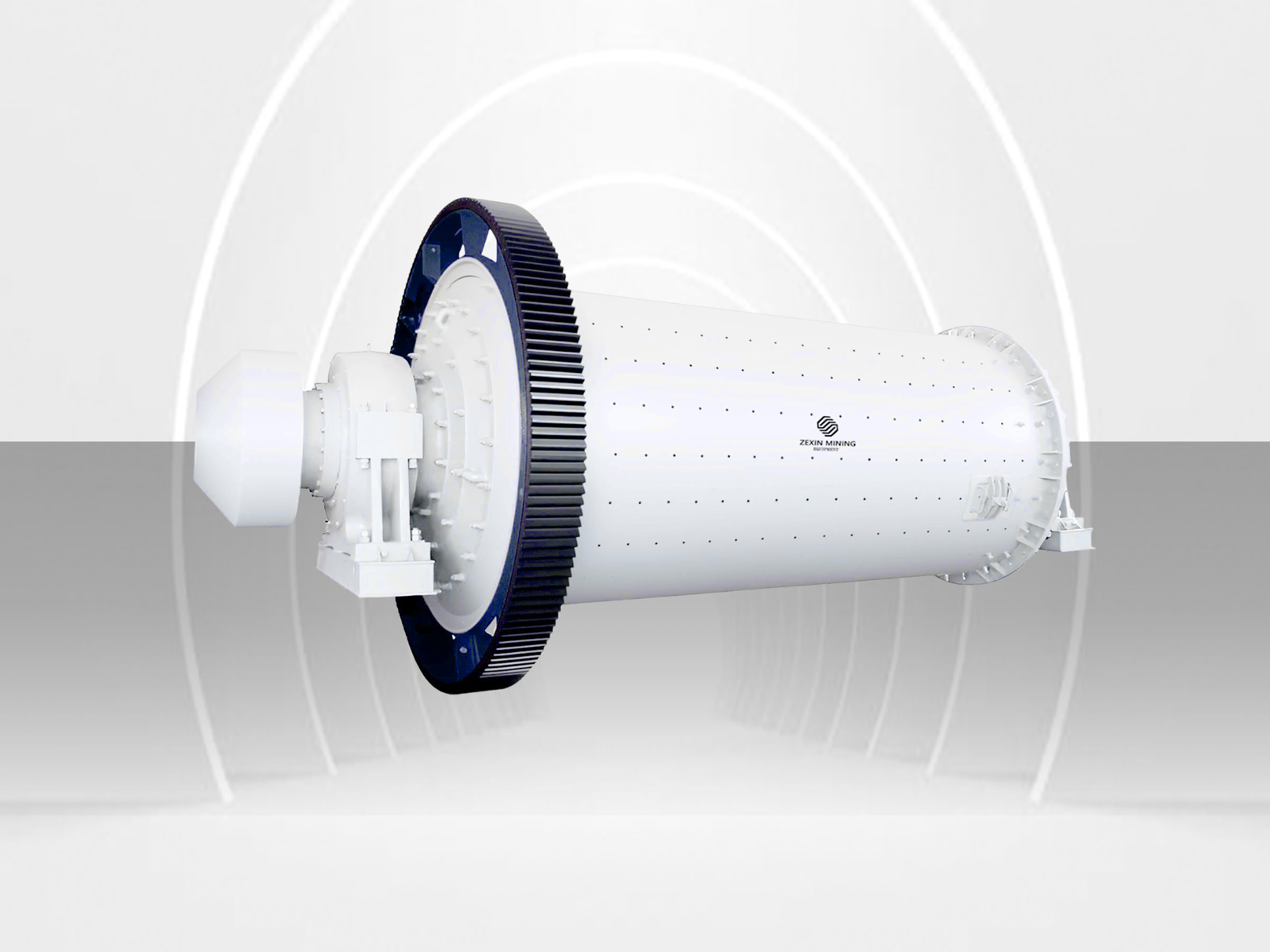

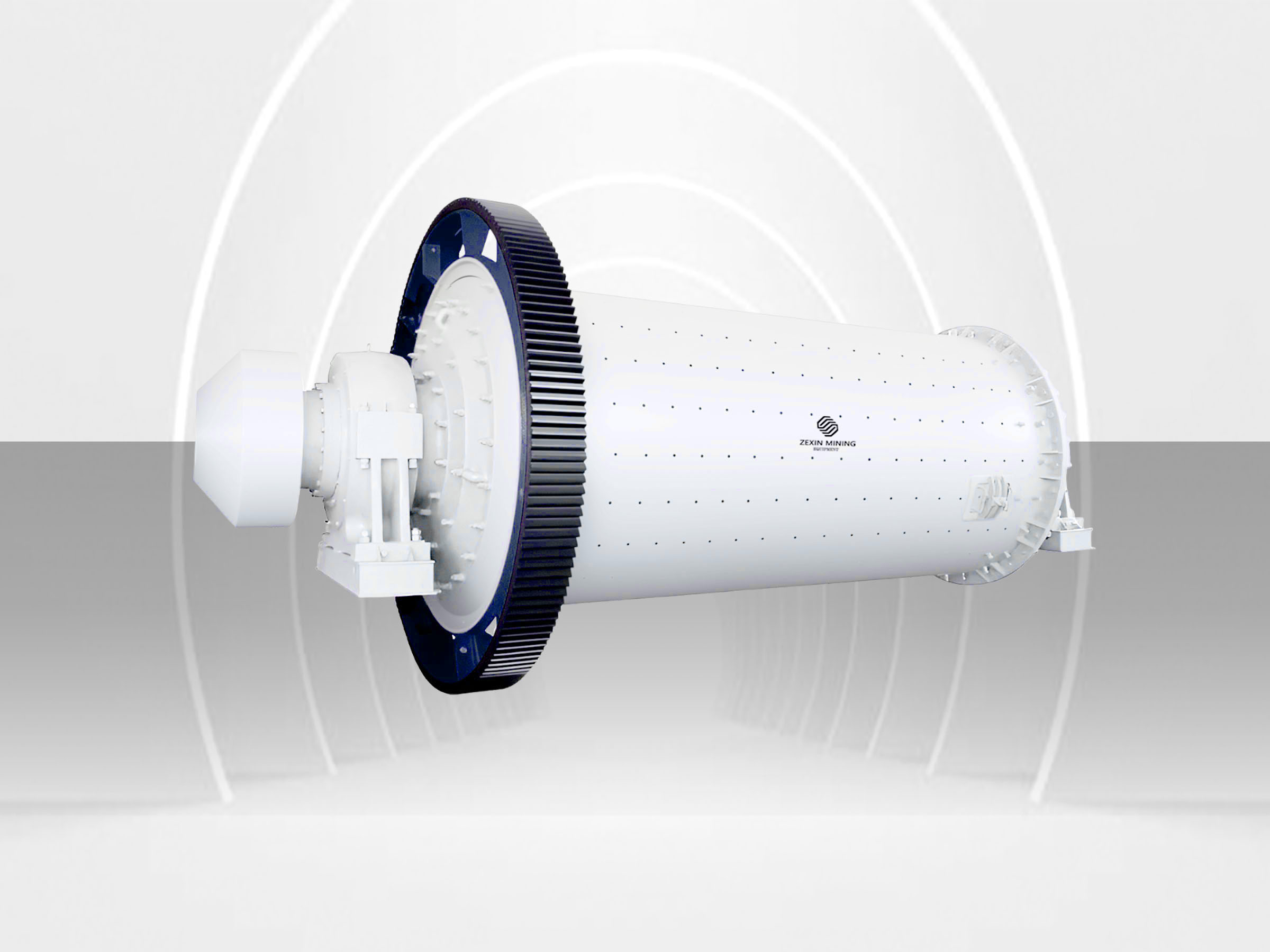

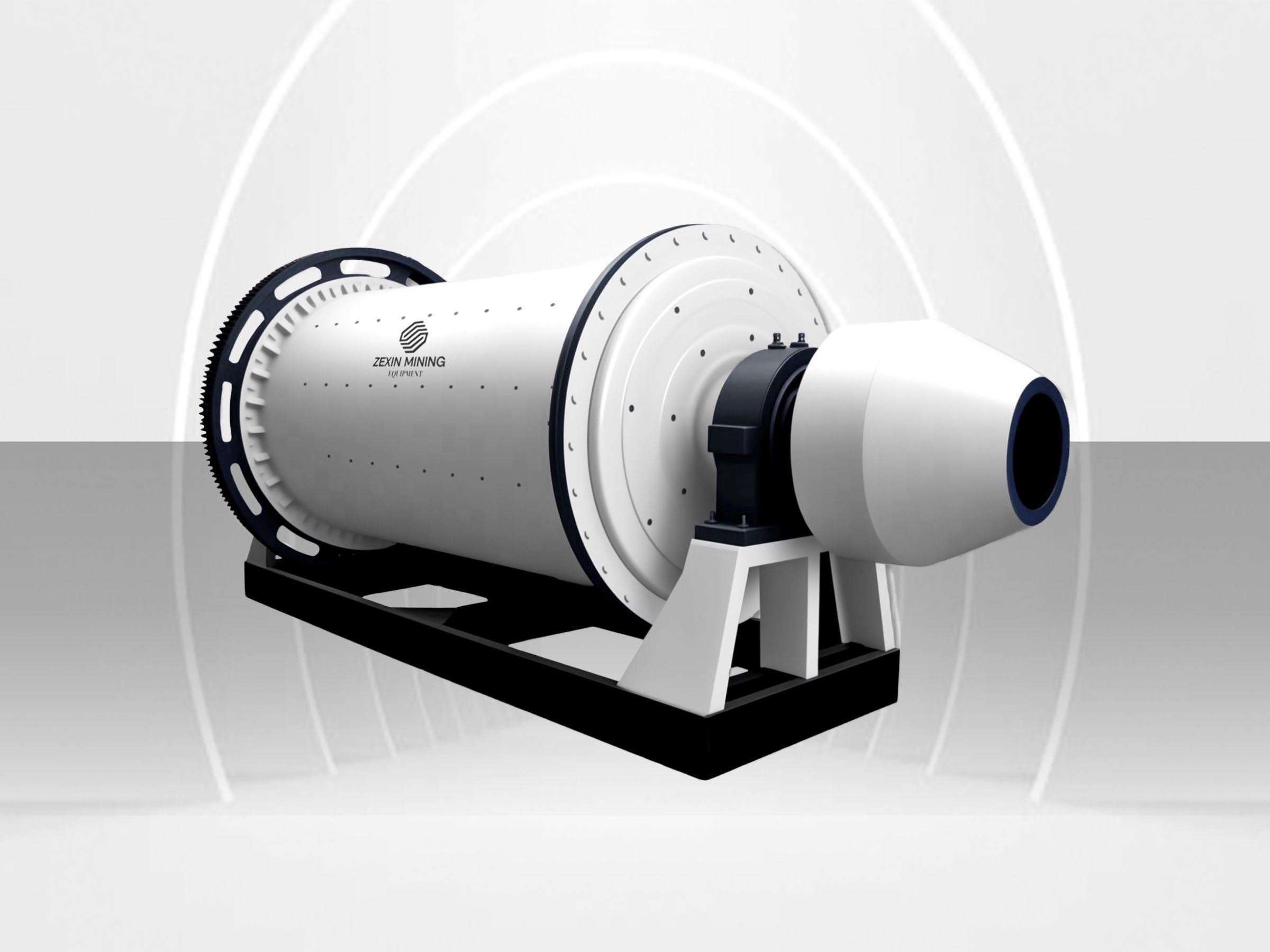

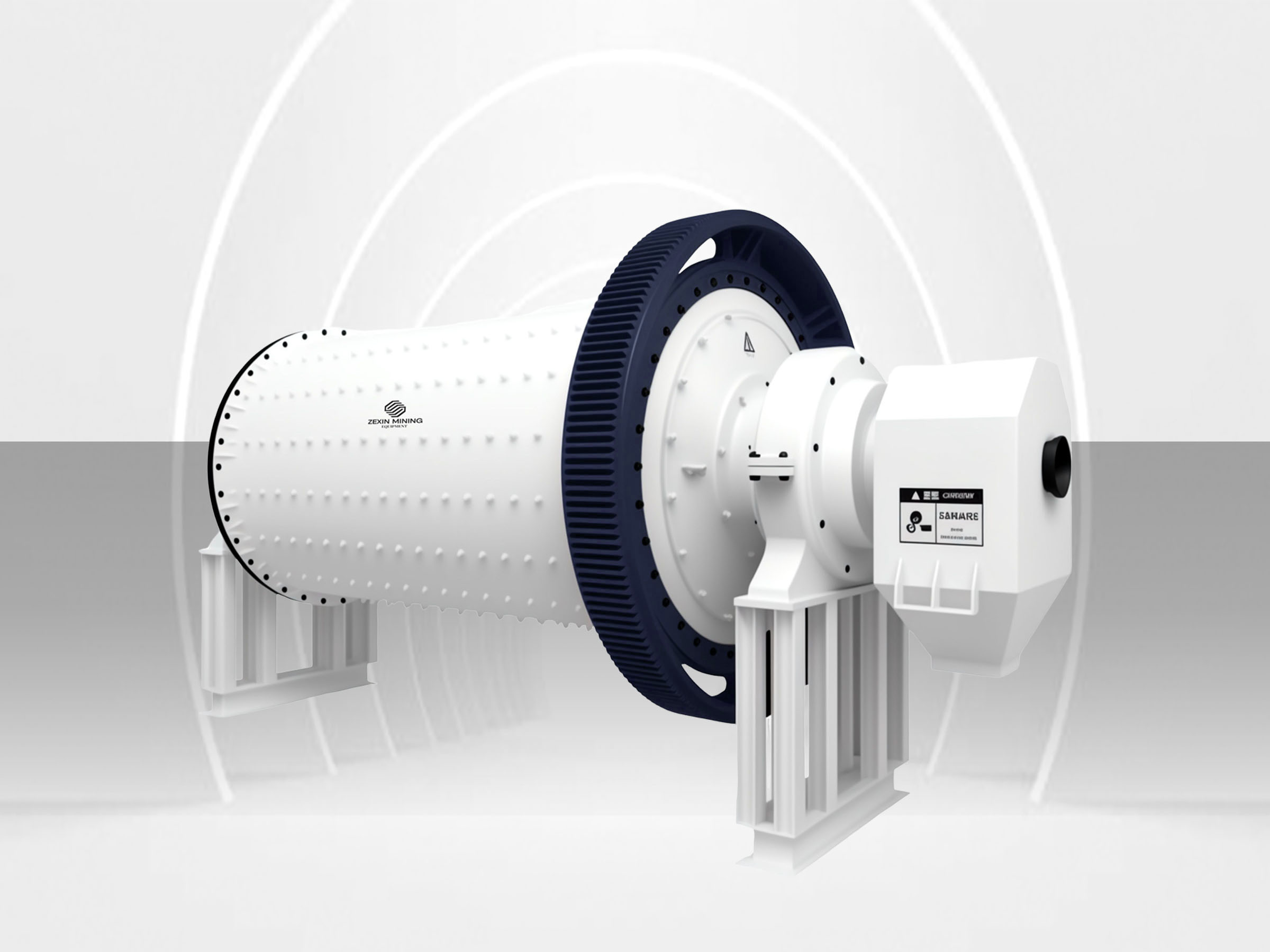

ZDBM系列干式球磨机

干式球磨机

- 处理能力

- 0.65-12 吨/小时

- 给料粒度

- ≤20-25 毫米

- 电机功率

- 18.5-155 千瓦

Φ系列干式球磨机采用无水研磨技术,彻底改变了水资源匮乏地区的矿物加工和需要干粉生产的应用。这种专业磨机通过精密设计的腔室结构创建优化的粒度分布,解决了传统湿法研磨的常见问题同时保留物料特性。其在细磨方面的平衡方法可以在各种矿石类型中提供一致的研磨效果,成为需要干法后续工艺的矿山作业中的理想设备,且不会牺牲效率。

特点与技术优势

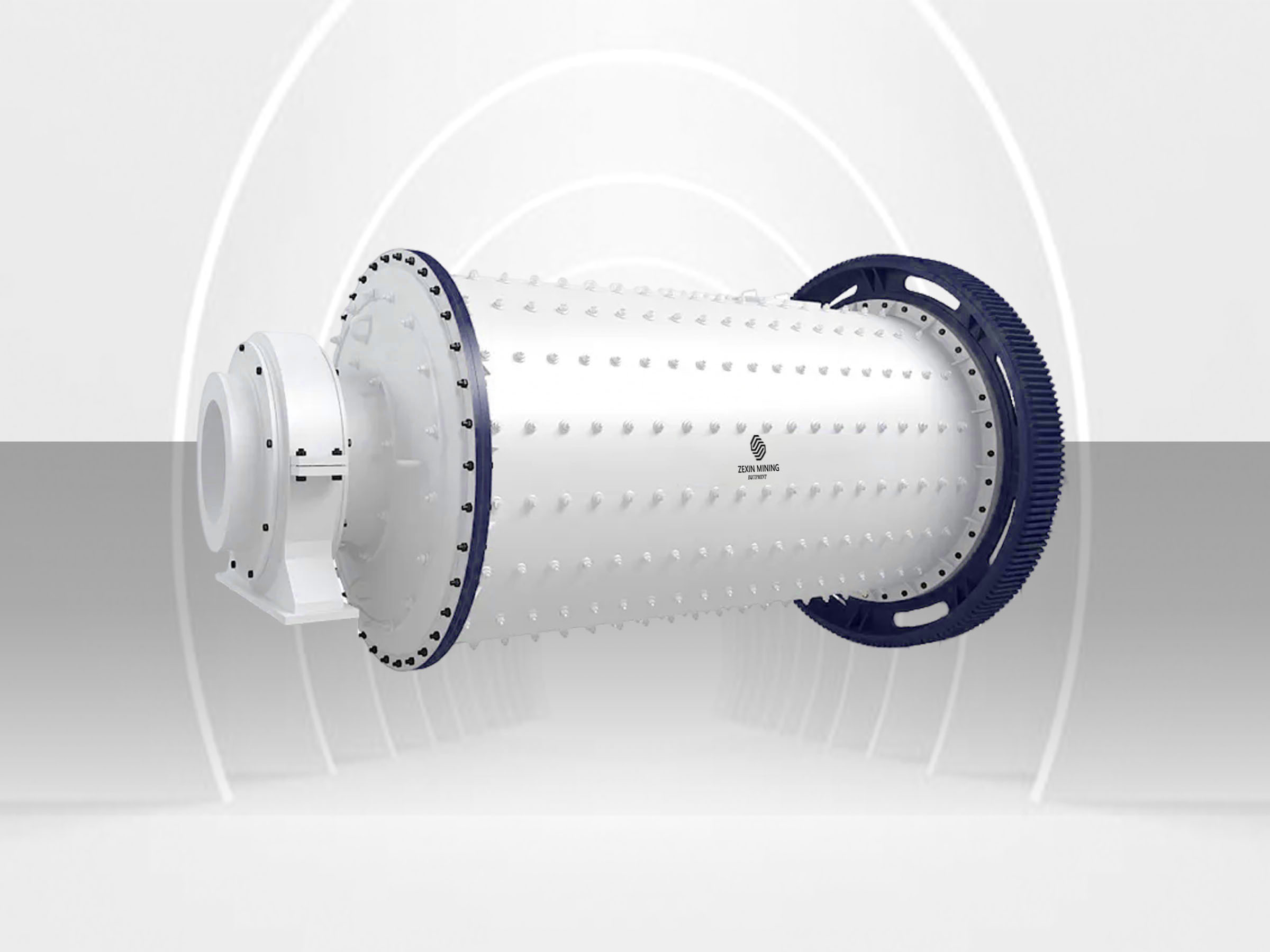

优化的球体装载和筒体几何结构与传统磨矿设备相比,能降低15-25%的能耗。专业衬板设计具有战略性定位的提升栏,最大限度提高研磨效率的同时最小化功耗,为中小型矿山提供显著的运营成本优势。

先进的内部设计确保根据型号选择,排料粒度分布在0.074-0.89mm之间保持一致。与排料系统集成的精密工程螺旋分级机防止粗颗粒物料逃逸,在保持加工效率的同时批次间产品质量均匀性得到保证。

完整的干法研磨系统消除了用水需求,非常适合干旱地区或水资源保护至关重要的作业。集成的除尘系统可捕获高达97%的空气悬浮颗粒,创造环保的研磨解决方案,同时保护设备组件免受过早磨损。

根据型号大小,精确计算的球体装载量从1.5吨到15吨不等,确保最大研磨效率。多级球体尺寸分布创建与不同粒度物料的最佳接触表面,提高研磨动力学和能量传递,同时钢介质消耗减少高达20%。

螺栓固定的检查门和分体轴承设计允许在不完全拆卸的情况下进行高效维护。快速更换衬板系统与传统磨机相比,减少40%的维护停机时间,提高运行可用性,而专业的衬板材料延长更换间隔高达30%。

技术规格

| 型号规格 | 筒体直径×长度(mm) | 筒体转速(r/min) | 装球量(t) | 进料粒度(mm) | 出料粒度(mm) | 产量(t/h) | 电机功率(kW) | 总重量(t) |

|---|

应用领域

金和贵金属加工

为金、银和铂族金属提供优质干法研磨,用于浸出或直接冶炼前的处理。精确的粒度控制提高了贵金属的解离度,同时最小化过磨,提高回收率。特别适用于水资源匮乏地区或需要无氰处理的环境,Φ系列使中小型金矿企业能够以比传统湿法研磨更低的投资和运营成本实现专业的加工效果。

有色金属矿加工

针对铜、铅、锌和锡矿进行优化,其中受控的粒度直接影响下游回收效率。均匀的研磨作用产生理想形状的颗粒,提高后续干法分离过程(如静电或磁选)中的精矿品位和回收率。加工复杂矿石的小型矿山受益于干法研磨能力,因为它消除了会干扰浮选回收的氧化物形成,同时简化的处理流程降低了初始资本投资和持续的运营成本。

工业矿物生产

为石灰石、石英、长石、滑石、高岭土和其他需要特定粒度分布用于陶瓷、玻璃、填料和建筑应用的工业矿物提供精确的粒度减小。干法研磨工艺保留了矿物亮度和纯度,同时控制高价值应用所需的颗粒形状特性。小型矿物加工企业可以在最小化污染风险的同时实现最佳产品规格,提高产品价值并严格控制加工成本。

水泥生产和建筑材料

为水泥生产所需的水泥原料、熟料、石膏和各种建筑骨料提供高效干法研磨。球磨机生产细腻、均匀颗粒的能力增强了水泥质量和强度发展,同时减少了混凝土应用中的粘合剂需求。中小型水泥生产商受益于该磨机能够处理含水量高达4%的材料而无需预干燥,简化了处理流程,同时以比传统水泥研磨系统更低的能耗提供一致的产品质量。

化工和制药行业

为化合物、颜料、催化剂和制药成分提供专业研磨解决方案,这些应用中污染控制和精确的颗粒规格是关键要求。完全封闭的系统防止交叉污染,而专业的衬板材料降低了产品污染风险。无水操作能力防止了研磨过程中的不必要化学反应,同时提供高价值化学产品、反应效率和药物配方所需的细腻、均匀粒度。

常见问题

干式球磨与湿法研磨相比具有几个显著优势:1) 节水 - 完全消除用水,非常适合干旱地区,降低环境足迹;2) 简化处理 - 消除了水管理基础设施、浓密机和浆料处理设备的需求,减少25-35%的资本投资;3) 减少氧化 - 防止硫化矿物的氧化,这种氧化会降低下游处理中的回收率;4) 更低的能耗 - 适当优化时,比同等湿法研磨少10-20%的能源消耗;5) 简化物料处理 - 干产品更容易运输、储存和送入下游工艺;6) 更小的占地面积 - 消除水管理区域,总安装空间减少高达30%;7) 更快的启动和关闭 - 无浆料管理意味着更快的调试和更简单的维护;8) 避免冻结问题 - 在寒冷气候操作中,水管理带来挑战时的关键优势。虽然湿法研磨可能达到更细的最终粒度,但Φ系列干式球磨机在中细磨范围(0.074-0.89mm)表现出色,同时显著降低操作复杂性和基础设施需求。

最佳球磨介质选择需要考虑几个因素:1) 球体尺寸分布 - 正确设计的装载使用混合球体尺寸:大球(60-80mm)用于初始冲击破碎,中球(40-60mm)用于中间研磨,小球(20-40mm)用于细粒完成;2) 物料硬度 - 更硬的矿石需要更高百分比的大球,而较软材料受益于更多的中球和小球;3) 起始比例 - 典型的新磨机装载开始于25%大球、50%中球和25%小球,根据物料特性调整;4) 介质材料 - 大多数应用使用标准铬合金钢(Cr12),高磨蚀性材料使用高锰钢,超纯产品需求使用陶瓷介质;5) 介质消耗 - 平均每处理一吨物料消耗0.5-1.0公斤金属,因物料磨蚀性而异;6) 介质添加 - 应定期(通常每周)添加补充球,而不是等待主要重新装载,以维持研磨效率;7) 填充百分比 - 最佳性能通常发生在球体装载体积为磨机体积30-35%之间。我们的工程团队根据您的特定物料特性提供详细的球体装载建议,帮助优化研磨效率,同时最小化介质消耗成本。

Φ系列的正确维护包括几个关键程序:1) 轴承检查 - 每周检查润滑质量、温度和异常声音,每1,500-2,000小时完全更换润滑;2) 衬板检查 - 每月目视检查磨损模式,根据物料磨蚀性通常需要在4,000-8,000小时后更换;3) 传动系统 - 每月检查齿轮、小齿轮和电机对准,每3,000小时更换齿轮润滑;4) 球体装载检查 - 每季度评估球体尺寸分布和总体积,根据需要添加补充球以维持最佳研磨效率;5) 除尘系统 - 每周清洁过滤器并检查管道和密封,以维持收集效率;6) 旋转部件 - 每季度检查传动轴、联轴器和支撑轴承。磨机设计具有维护友好的接入点,最大限度减少这些程序期间的停机时间。适当的预防性维护,Φ系列通常实现92-95%的运行可用性,主要结构组件的使用寿命超过15年。

物料含水量显著影响干式球磨机性能:1) 最佳范围 - Φ系列在进料湿度低于4%时表现最佳,随着湿度增加性能按比例下降;2) 临界阈值 - 在6-7%湿度时,物料开始粘附在研磨介质和磨机衬板上,研磨效率降低15-25%并增加能耗;3) 操作极限 - 超过8-10%的湿度可能导致严重的物料堆积、排料筛堵塞和潜在的磨机过载;4) 预干燥考虑 - 对于固有湿度高于4%的物料,建议加入预干燥阶段,通常通过改善磨机产量和降低能耗实现投资回报;5) 季节性调整 - 在气候多变的地区运营应监控含水量波动并按季节调整操作参数;6) 物料特定行为 - 含粘土的物料即使对小幅度湿度增加(2-3%)也表现出敏感性,而富含二氧化硅的物料能承受稍高的湿度水平(4-5%)。Φ系列包含几个特性来管理中等湿度,包括专门的提升器设计,增强物料移动并防止堆积,尽管预干燥仍然是持续湿润物料的最佳解决方案。

选择适当的Φ系列型号需要仔细考虑几个因素:1) 物料特性 - 较硬物料(邦德功指数>15 kWh/t)比额定规格减少约15-25%的产能,而较软物料可能略微超过额定产能;2) 进料粒度影响 - 最大进料粒度每超过额定规格10%,产能减少约15-20%;3) 排料细度 - 在排料范围细端(例如0.074mm vs 0.4mm)生产物料时,产量降低25-35%;4) 电机选择 - 标准型号包括指定电机(18.5-155 kW),但对于具有波动进料特性或产品要求的操作,建议使用变频驱动;5) 功耗 - 典型的单位能耗范围为每加工一吨15-30 kWh,随物料硬度和所需细度而变化;6) 运行因素 - 典型操作在实际条件下达到理论产能的85-90%;7) 放大考虑 - 从实验室转变为生产规模时,对理论计算应用15-20%的安全系数。我们的工程团队根据您的特定进料物料和产品要求提供详细的产能建模,确保最佳型号选择和现实的生产预期。

Φ系列采用全面的粉尘管理系统:1) 组件设计 - 包括用于主要粉尘捕获的旋风分离器,用于细粒收集的脉冲喷射织物过滤器,负压风机系统和自动化控制接口;2) 运行原理 - 在磨机内部和连接转移点保持负压,将空气悬浮颗粒引导通过收集系统,然后将干净空气返回环境;3) 收集效率 - 捕获95-97%的粉尘颗粒,小到2.5微米,满足严格的环境法规,同时保留有价值的产品;4) 维护要求 - 每日检查差压表以监控过滤器状况,每周检查密封和管道是否泄漏,每月清洁或更换主要过滤器,每季度检查风机和电机系统;5) 收集物料处理 - 通过旋转气锁阀自动将收集的粉尘返回产品流,消除物料损失,同时维持系统隔离;6) 定制选项 - 高温版本适用于超过80°C的物料,防爆设计适用于可燃粉尘,高效过滤器适用于超细颗粒应用。除尘收集系统的正确维护不仅对环境合规至关重要,也对磨机最佳性能至关重要,因为研磨室过度积尘会降低效率,同时增加组件磨损。

相关产品

需要研磨设备解决方案?

我们的专业工程师团队随时为您提供技术咨询和定制研磨设备方案。

联系我们获取更多研磨设备的详细信息和应用建议!