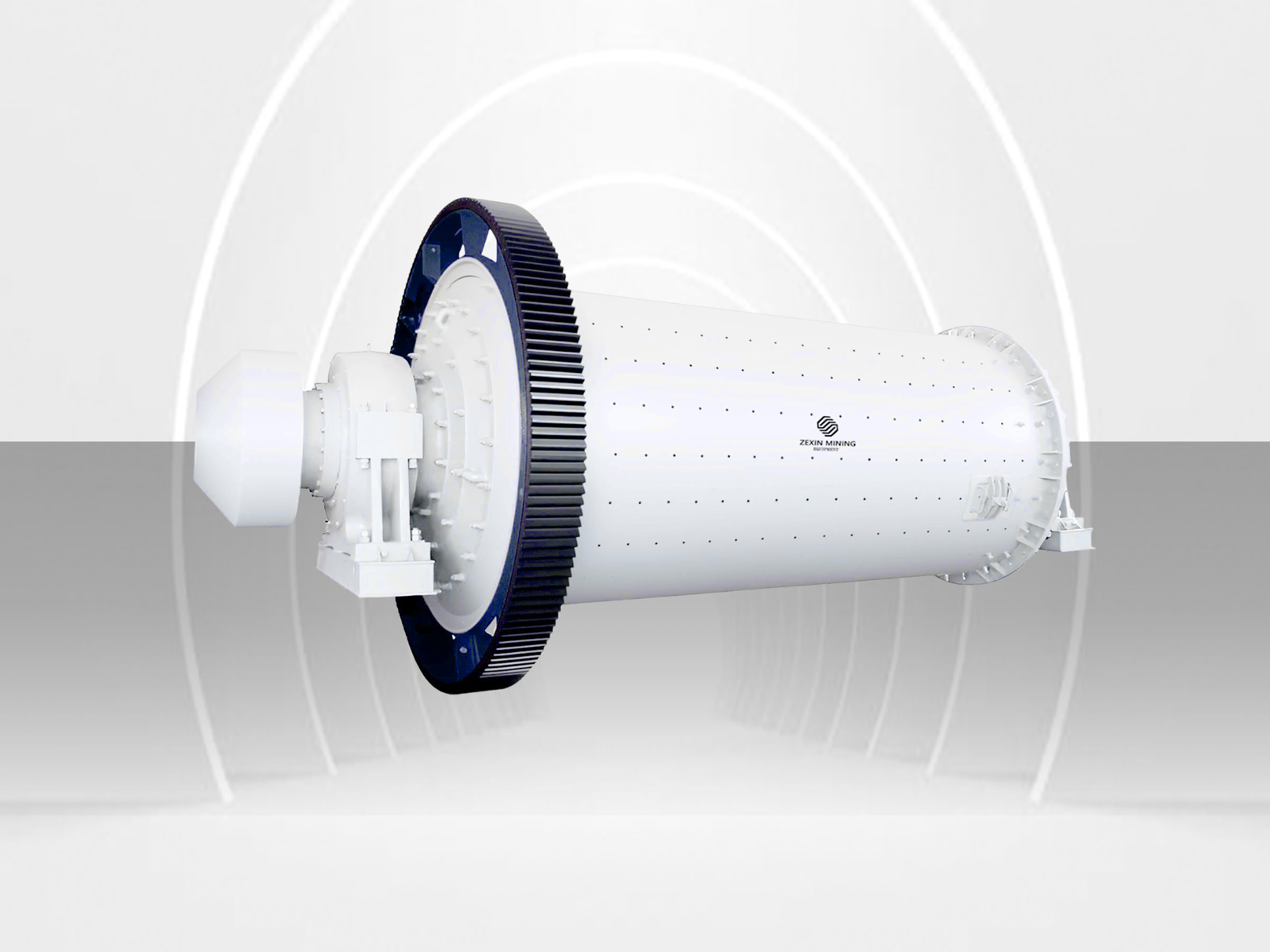

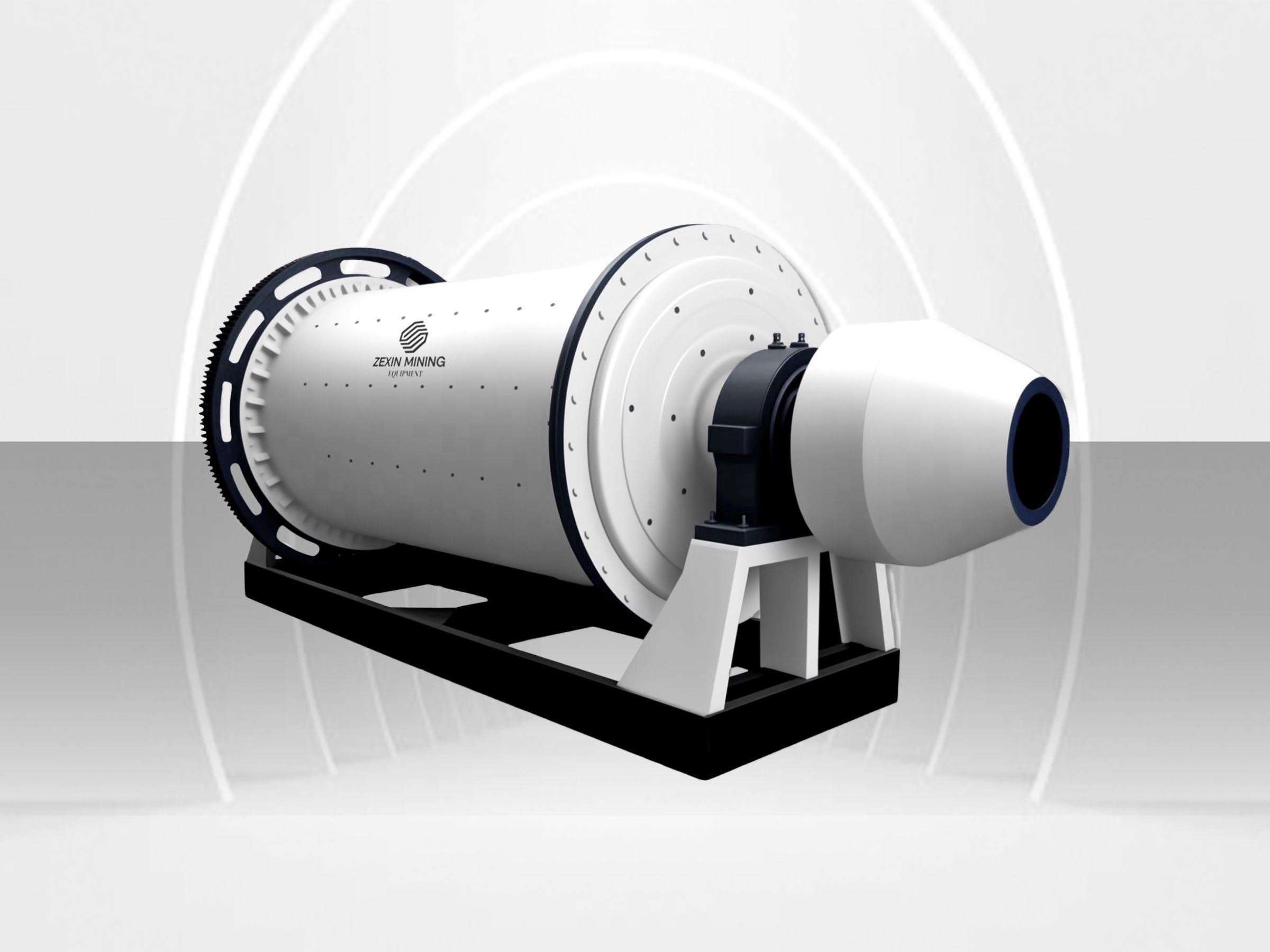

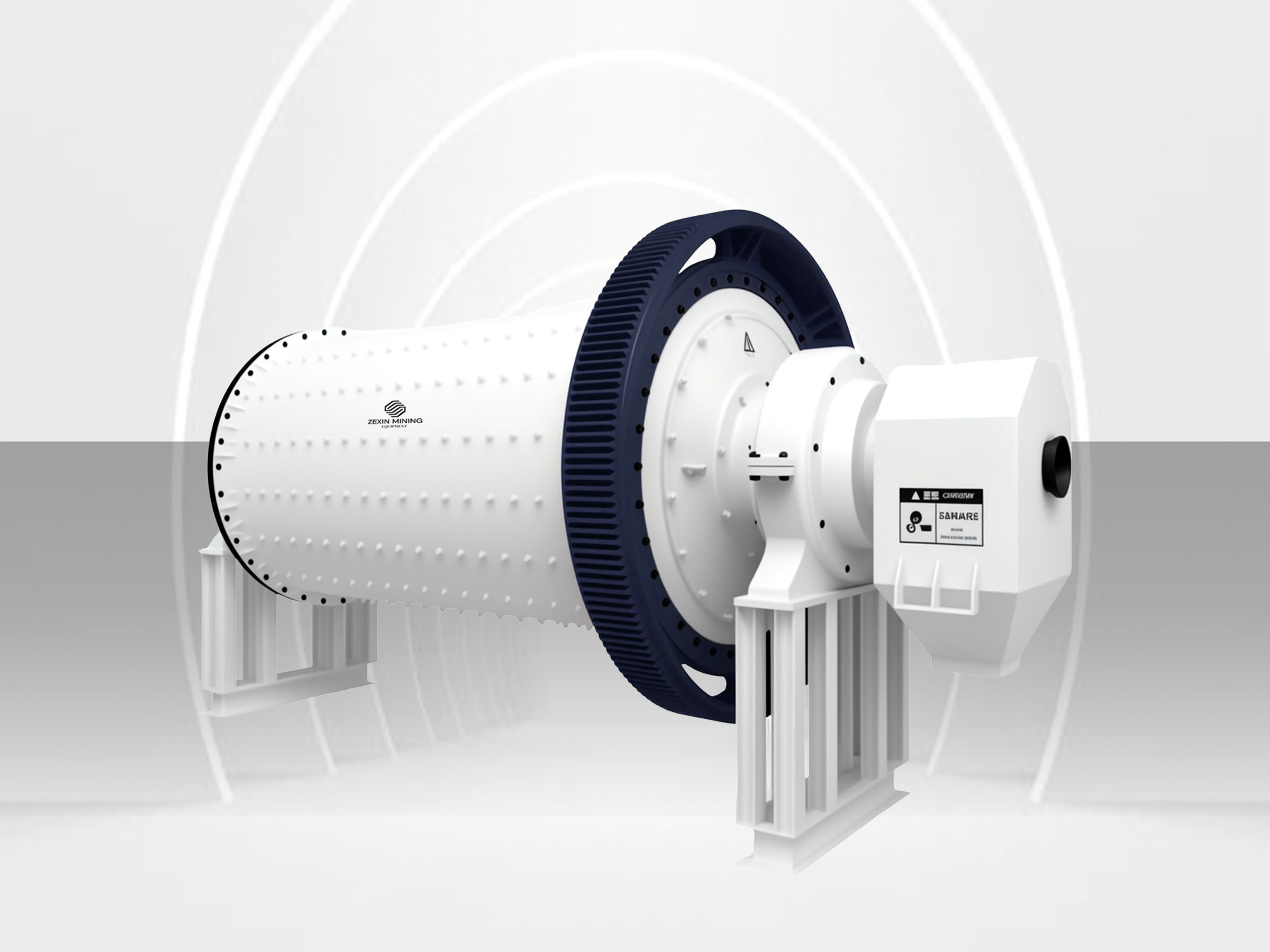

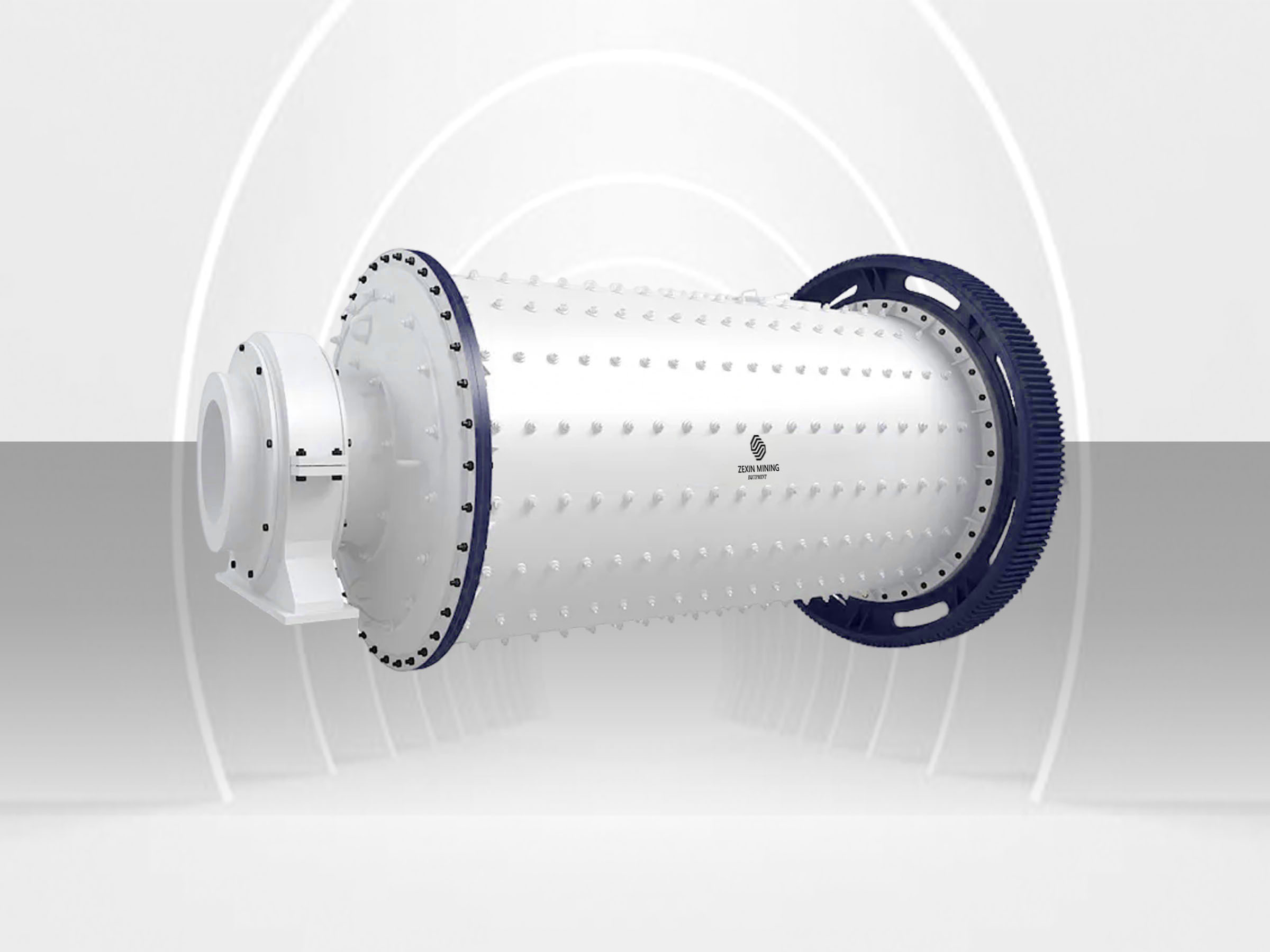

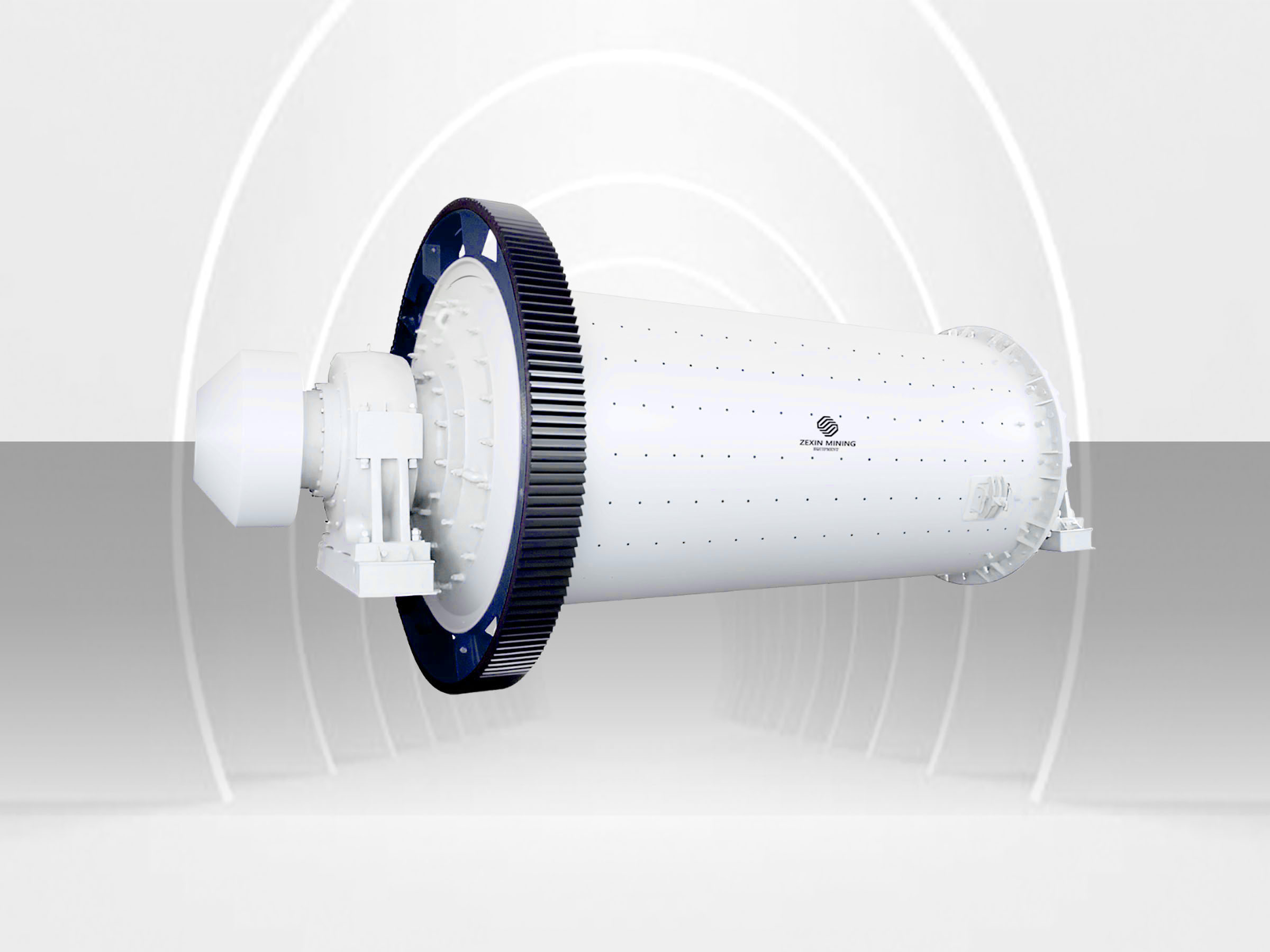

ZMBY系列湿式棒磨机

湿式棒磨机

- 处理能力

- 0.62~86 吨/小时

- 电机功率

- 22~380 千瓦

- 有效容积

- 0.9~17.7 立方米

泽鑫矿山MBY系列湿式棒磨机采用创新的筒体结构和棒磨工艺,彻底改变传统磨机的生产方式。这款湿式棒磨设备通过精细计算的棒料配比和优化的内部结构创造理想的磨矿环境,解决了传统磨机过粉碎严重、粒度不均匀的行业痛点。其平衡的工程设计在各种物料条件下持续提供窄粒度分布的产品,使其成为追求生产效率和产品质量的矿山企业理想选择,尤其在需要均匀粒度控制和处理易泥化矿石时表现突出。

特点与技术优势

湿式棒磨机以棒状磨介代替钢球,可实现更窄的产品粒度分布,过粉碎现象明显减少,产品粒度-200目含量通常控制在20%以下,为下游选别提供理想的给料条件。

独特的棒磨工艺能有效处理易泥化矿石,减少矿浆粘度增加问题,避免因泥化造成的磨矿效率下降和能耗增加,对含黏土矿石和风化矿石的处理效果尤为突出。

采用单层筒体设计和优化的衬板结构,减轻设备自重,降低启动和空载功率,相比同规格球磨机能耗降低15-20%,显著节约生产成本。

特制高锰钢或耐磨合金衬板,使用寿命长,抗冲击性能好,衬板波形设计提高研磨效率,同时减少空转损失,衬板更换间隔通常为8000-12000小时。

采用高强度钢材和先进焊接工艺制造的筒体结构,经过精确动平衡测试,运行稳定,振动小,延长轴承和传动部件使用寿命,设备整体使用寿命可达20年以上。

特殊设计的螺旋给料器和分级排料装置,确保矿浆流动顺畅,避免短路和堵塞,维持稳定的矿浆浓度和均匀的停留时间分布,提高磨矿效率5-10%。

配备先进的负荷监测和自动控制系统,实时监控筒体转速、功率消耗、矿浆浓度和轴承温度等关键参数,实现智能调节给矿量和磨矿条件,保持最佳工作状态。

可与分级设备无缝集成形成闭路磨矿系统,提高磨矿效率,减少过磨和欠磨现象,显著提高产品质量稳定性,适应性强,对各种选矿工艺具有良好兼容性。

技术规格

| 型号 | 筒体直径 (毫米) | 筒体长度 (毫米) | 电机型号 | 电机功率 (千瓦) | 电机转数 (r/min) | 长 (毫米) | 宽 (毫米) | 高 (毫米) | 处理能力 (吨/小时) | 有效容积 (立方米) | 重量 (千克) |

|---|

应用领域

金属矿选矿

广泛应用于铜、铅、锌、金、铁等金属矿山的一段磨矿或预磨作业,能有效处理多种硬度矿石,特别适合需要均匀粒度分布的浮选前磨矿工序。

非金属矿加工

适用于钾长石、石英、萤石等非金属矿物的细碎和粗磨,产品粒度均匀,特别适合制备精细粉体和高品位精矿的原料加工。

建材工业

用于水泥原料、陶瓷原料的粗细磨,生产的物料颗粒形状规则、粒度均匀,颗粒表面粗糙度适中,改善后续生产工艺的加工性能。

化工工业

适用于各种化工原料的湿法研磨,如颜料、催化剂、填料等,能够实现窄粒度分布的产品要求,有效控制产品细度和均匀性。

选煤工业

在选煤工艺中用于煤泥处理和煤矸石再选,通过控制磨矿条件和棒磨介配比,提高有机质和无机质的分选效率,改善产品质量。

常见问题

湿式棒磨机相比球磨机的主要优势有:1)产品粒度分布更窄,过粉碎现象少,-200目含量通常控制在20%以下;2)更适合处理易泥化矿石,减少因泥化造成的磨矿效率下降;3)能耗更低,通常比同规格球磨机节能15-20%;4)更适合作为一段磨或预磨设备,与下游球磨机形成复合磨矿系统时,可提高整体磨矿效率15-25%;5)筒体结构更简单,维护成本更低。

湿式棒磨机通常适合处理15-25mm粒度的给料,最大可接受30mm。给料粒度的合理范围与筒体直径有关,一般建议不超过筒体直径的1/40-1/60。与球磨机相比,棒磨机可以接受更大粒度的给料。如果给料粒度过大,会增加棒耗和能耗,并可能导致棒料弯曲;如果给料过细,则无法充分发挥棒磨机的优势,效率会下降。

湿式棒磨机的棒料配比需根据矿石硬度、给料粒度和要求的产品粒度来确定。通常采用混合配棒方式,新装机时棒径分布为:Φ100-120mm占15-20%,Φ80-100mm占30-40%,Φ60-80mm占30-40%,Φ40-60mm占10-15%。硬度较高的矿石应增加大径棒比例,而细粒度产品则应增加小径棒比例。补加棒料时一般只添加大径棒,使磨机内自然形成合理的棒径分布。

湿式棒磨机适用于处理莫氏硬度3-9的各类矿石,但在处理中等硬度(莫氏硬度4-7)的矿石时效率最高。对于硬度较高的矿石(如石英岩、花岗岩等),仍可使用棒磨机,但应适当增加棒料装填率并降低给料粒度;对于较软矿石,棒磨机的优势尤为明显,可大幅减少过粉碎,同时降低能耗。棒磨机特别适合处理易泥化矿石,泥化倾向越强,棒磨机相对球磨机的优势越明显。

湿式棒磨机的最佳运行条件包括:1)棒料装填率为35-40%,初次装机时可略高,随运行逐渐稳定;2)矿浆浓度通常为65-72%固体含量,具体视矿石性质调整;3)转速一般为临界转速的65-72%,低于球磨机;4)给矿均匀连续,避免过载或空载运行;5)维持适当的分级效率,通常回砂比控制在200-300%;6)保持适当的研磨体表面状态,即不过度光滑也不过度粗糙。遵循这些条件可实现最佳磨矿效率和最低能耗。

湿式棒磨机的棒耗通常在每吨矿石处理量250-500克之间,具体取决于矿石硬度、磨矿细度和操作条件。与球磨机相比,棒磨机的介质消耗通常低10-20%。棒料成本比钢球略高,但因总体消耗量较低,所以单位磨矿成本通常低于球磨机。此外,棒磨机的能耗比球磨机低15-20%,维修成本也略低。综合各项成本,湿式棒磨机的总运行成本通常比同等处理能力的球磨机低10-15%。

湿式棒磨机的维护包括:1)日常检查:监测轴承温度、润滑油状况、减速机性能和棒料装载情况,每班至少记录一次;2)定期维护:每500-1000小时检查衬板磨损状况,清理给排料装置和筛网;3)棒料补加:根据功率变化和产量情况,通常每1-2周补加一次棒料,保持装填率稳定;4)大修:每8000-12000小时进行一次大修,更换衬板、检修轴承和传动装置。良好的维护可使棒磨机使用寿命达20年以上,并保持稳定的生产效率。

棒料纠缠是湿式棒磨机常见问题,解决方法包括:1)控制合理转速,通常为临界转速的65-72%,避免过高转速;2)维持适当棒料装填率,不超过40%;3)保持适当给矿量,避免空载或严重过载;4)使用优质棒料,选择直线度好、硬度均匀的磨棒;5)控制合理矿浆浓度,通常为65-72%固体含量;6)定期添加新棒料,逐步淘汰已变形棒料;7)采用波形衬板设计,增加摩擦力,减少棒料打滑;8)如问题严重,需停机清理,更换弯曲棒料。通过这些措施可显著减少棒料纠缠发生频率。

湿式棒磨机可作为单一磨矿设备使用,但通常最适合作为粗磨或一段磨设备。作为单一磨矿设备时,最适合的磨矿产品粒度为0.5-3mm,产品中-200目(74微米)含量不宜超过30%。对于细度要求不高的工艺,如部分非金属矿加工、某些化工原料预处理等,湿式棒磨机完全可以作为单一磨矿设备使用。但对于需要更细磨矿产品的工艺,建议将棒磨机与球磨机组成串联系统,发挥各自优势,获得最佳经济效益。

湿式棒磨机的最佳配置是作为一段磨与球磨机串联,形成棒磨-球磨复合磨矿系统。在此配置中,棒磨机处理的给料粒度通常为15-25mm,产出的粗磨产品(0.5-3mm)再进入球磨机进一步细磨。这种配置充分发挥了棒磨机处理粗粒料和产出均匀产品的优势,同时利用球磨机在细磨阶段的高效性,可使整体磨矿效率提高15-25%,能耗降低10-15%。对于处理量大、矿石性质复杂的选矿厂,这种复合磨矿系统是最经济有效的选择。

相关产品

需要研磨设备解决方案?

我们的专业工程师团队随时为您提供技术咨询和定制研磨设备方案。

联系我们获取更多研磨设备的详细信息和应用建议!