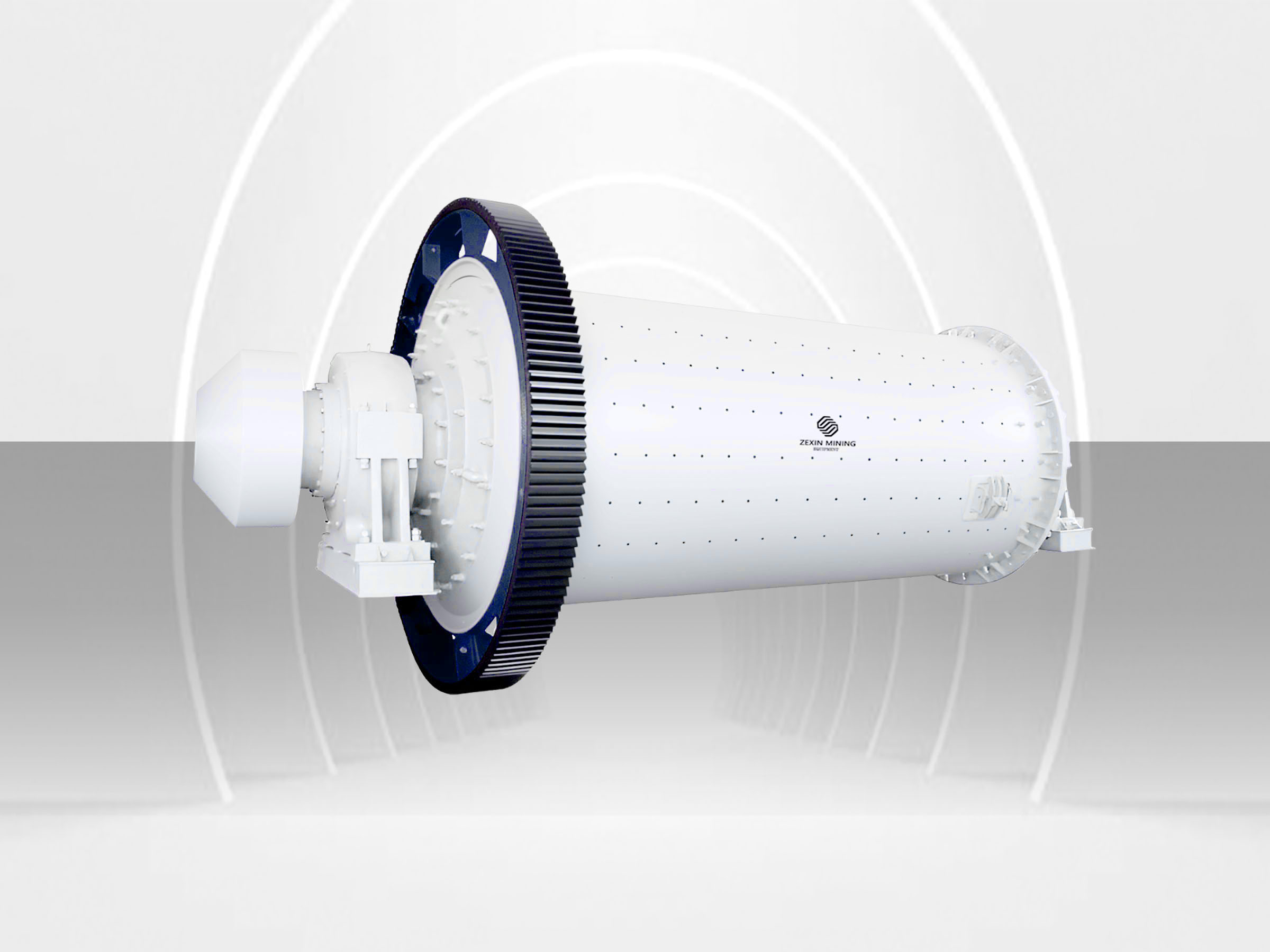

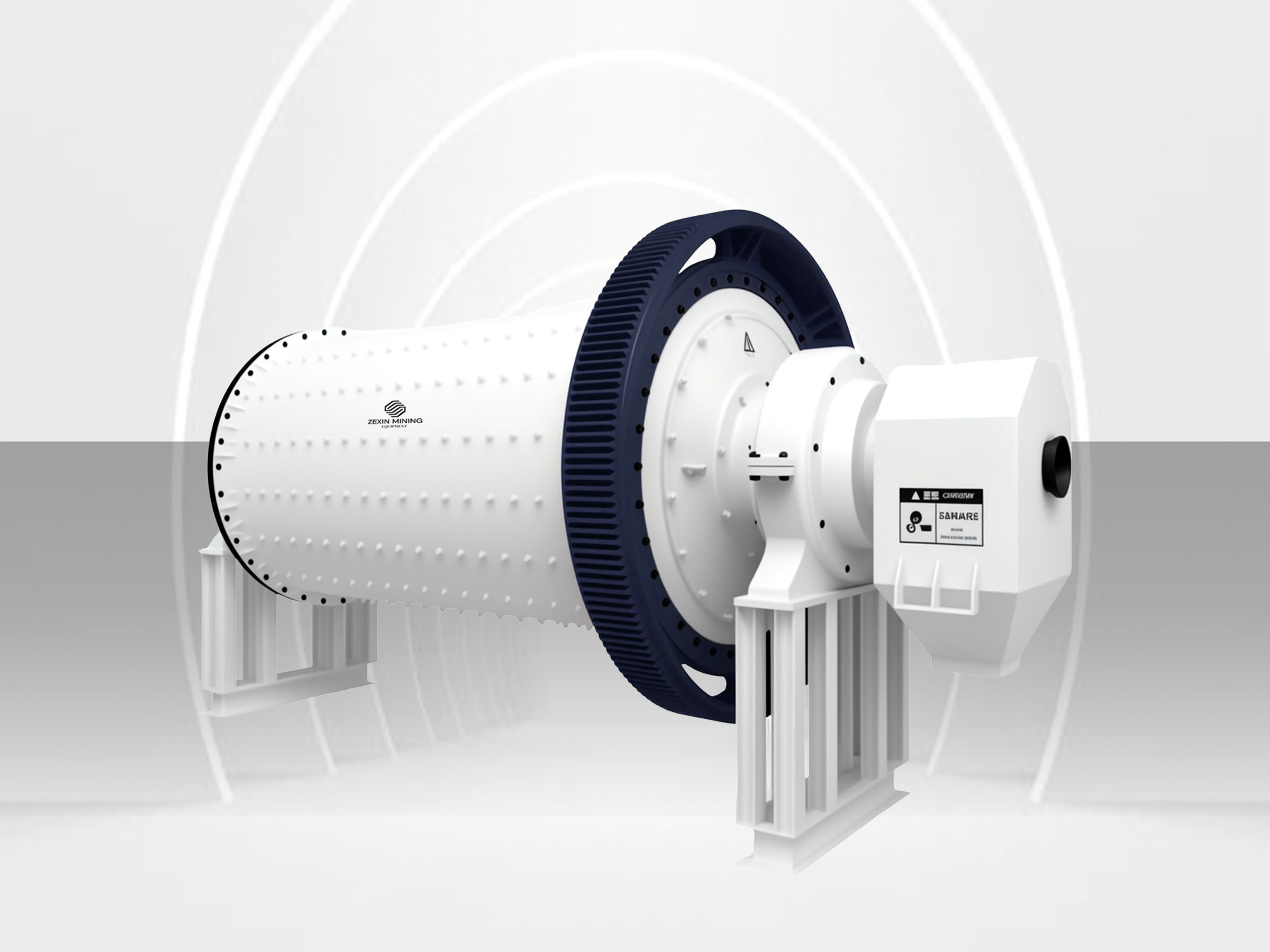

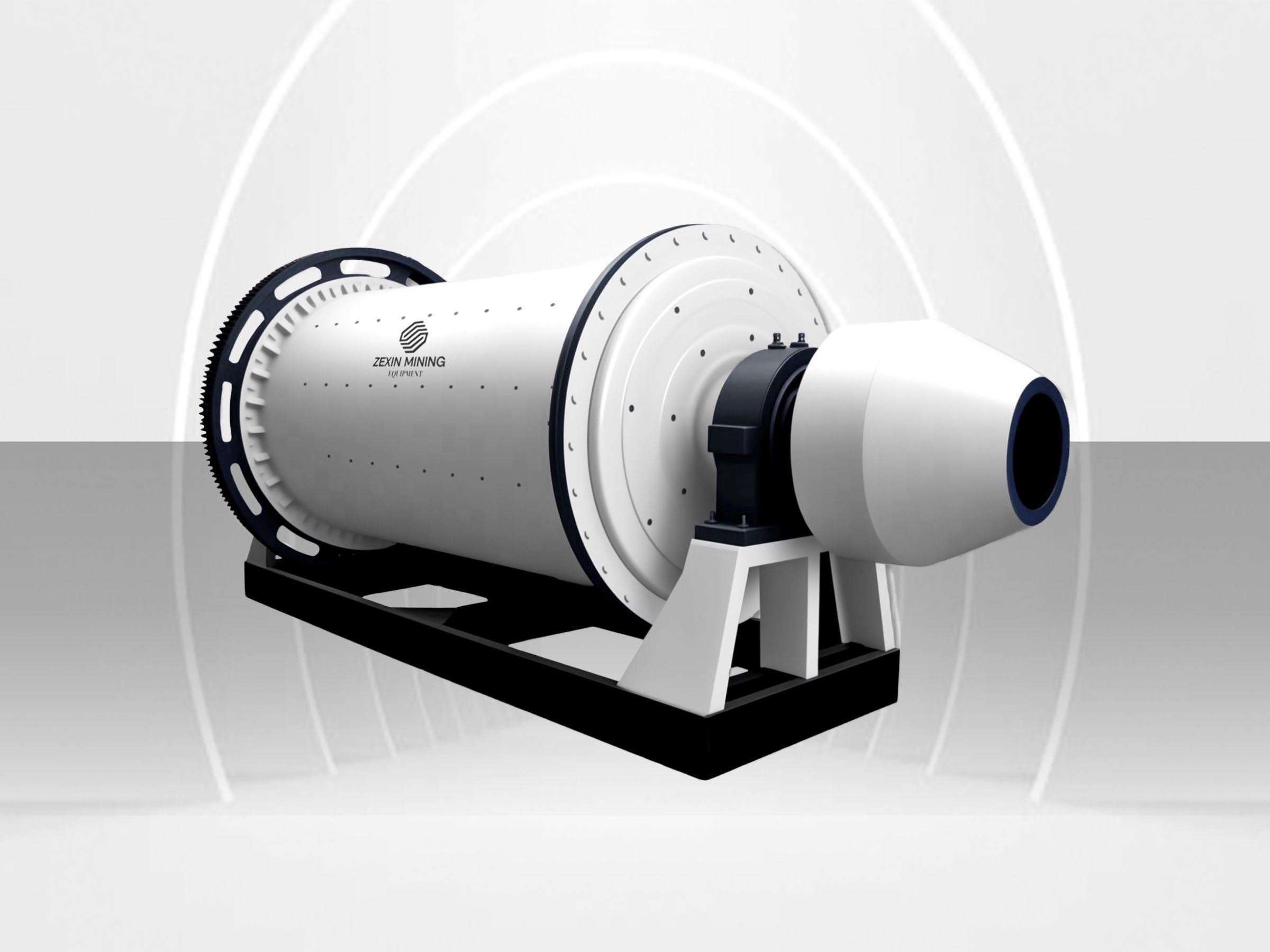

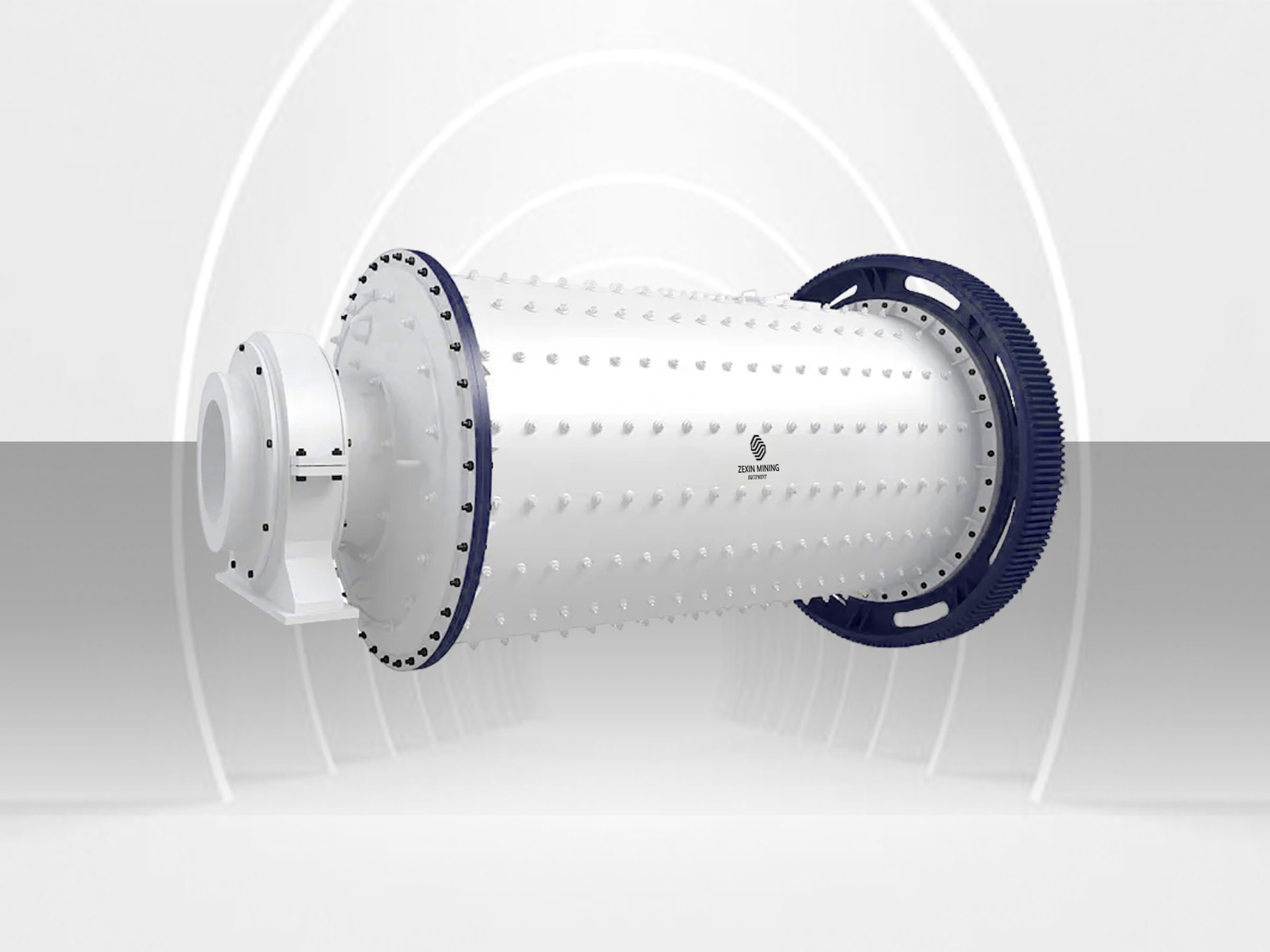

ZMQY系列湿式溢流球磨机

湿式溢流球磨机

- 处理能力

- 0.65~24 吨/小时

- 电机功率

- 18.5~310 千瓦

- 有效容积

- 0.9~13.5 立方米

ZMQY系列湿式溢流球磨机采用经典溢流技术,该技术已成为全球矿山磨矿作业的行业标准。这种可靠的系统通过其简化的内部设计创造均匀的磨矿性能,解决矿石处理的常见挑战,同时确保生产流程顺畅稳定。其成熟的工程设计方法可在各种矿石类型下实现一致的粒度减小效果,成为矿山企业在不影响磨矿质量的情况下追求可靠性和简单性的理想设备选择。

特点与技术优势

溢流排矿结构确保物料通过磨机的简单可靠流动,保证连续运行且维护部件少。这种经过优化的成熟设计在各种给料条件下都能保持稳定的磨矿性能,特别适合需要可靠运行的加工生产线。

ZMQY系列在各种矿石和矿物质磨矿中表现出色,适用于软质到中硬度材料。溢流设计创造自然的物料循环模式,高效减小粒度,同时为下游加工提供一致的产品细度,保证选矿性能稳定。

专用内部衬板设计创造研磨介质理想的瀑布和抛落运动,最大限度提高磨矿效率,同时减少不必要的钢球与衬板碰撞。这种优化的钢球运动模式确保高效粉碎,延长衬板寿命并降低能耗。

可调节的运行参数包括磨机转速、钢球装载比和浆料密度,使操作人员能够针对不同矿石类型和磨矿要求优化性能。这种灵活性使单一设备安装能处理各种材料,最大化投资回报。

筒体由高级钢板精确焊接并经过严格的应力消除处理制成,确保长期运行的结构完整性。轴瓦、轴承和传动系统等关键部件均采用知名制造商产品,保证可靠性和使用寿命,大幅降低故障率。

大型检查门和简化的内部结构允许快速视觉检查和维护通道。标准化的衬板配置简化了更换程序,减少常规维护停机时间并最大限度提高生产运行时间,显著降低停机损失。

高铬合金或橡胶复合衬板采用优化轮廓设计,延长使用寿命同时保持高效磨矿作用。模块化设计允许针对高磨损部位进行有针对性的更换,降低维护成本,在整个衬板生命周期内提供一致的磨矿性能。

ZMQY系列在初始投资、运营成本和磨矿性能之间提供极佳平衡,是矿山企业的经济之选。成熟技术最大限度减少调试时间和操作人员培训需求,实现快速生产启动和稳定运行,投资回收期短,性价比高。

技术规格

| 型号 | 筒体直径 (毫米) | 筒体长度 (毫米) | 电机型号 | 电机功率 (千瓦) | 长度 (毫米) | 宽度 (毫米) | 高度 (毫米) | 处理能力 (吨/小时) | 有效容积 (立方米) | 最大装球量 (吨) | 重量 (千克) |

|---|

应用领域

金矿石处理

ZMQY系列湿式溢流球磨机为金矿选矿提供可靠的磨矿性能,为重选、浮选或浸出工艺准备物料。溢流设计最大限度减少金粒在磨机内滞留,提高总体回收率并减少加工损失,特别适合高价值贵金属的磨矿作业。

有色金属矿石磨矿

为铜、铅、锌等有色金属矿石提供一致的磨矿效果,产生适合浮选分离的理想粒度分布。湿法磨矿环境防止硫化矿物在处理过程中氧化,保护有价矿物表面,提高浮选药剂捕收效果和浮选性能。

铁矿石选矿

有效研磨磁铁矿、赤铁矿等铁矿石至解离粒度,为磁选或浮选做准备。坚固设计能承受铁矿石的高密度和磨蚀性,同时提供可靠的粒度减小性能,确保下游分离工艺的一致高效率。

水泥生产

当水资源充足时用于水泥材料的湿法磨矿,为湿法水泥生产生产细磨浆料。溢流设计确保一致的细度控制,提高水泥质量,同时在水泥制造设施中保持能源高效运行,适合各类水泥生产企业。

化工行业应用

为各种化工工艺提供可靠的湿法磨矿,满足颜料、填料、催化剂等一致粒度减小和物料分散要求。全封闭磨矿环境防止污染,溢流排矿确保受控保留时间,实现化工制造工艺中的最佳磨矿效果。

常见问题

溢流球磨机和格子型球磨机主要区别在于排矿机制不同。溢流磨机采用简单设计,研磨物料在达到排矿口高度时自然流出,形成天然分级效果,较重颗粒倾向于留在磨机内直到充分研磨。格子型磨机使用穿孔筛板加速物料通过磨机。溢流磨机通常具有较低的初始投资和更简单的维护,但可能具有较长的物料滞留时间和略高的能耗(比格子型高10-15%)。当磨矿细度优先于最大能源效率时,通常首选溢流磨机,成本有限的中小型矿山更易采用。

ZMQY湿式溢流球磨机的最佳给料粒度取决于设备型号,但一般不应超过25-30毫米。为达到最佳磨矿效率,我们建议直径≥2.1米的型号使用80%通过(P80)小于20毫米的给料物料,较小型号使用小于15毫米的给料。更细的给料物料(10-15毫米)将最大化产能和能源效率。过粗的给料可能导致衬板过早损坏并降低磨矿效率,而已含有大量细粒(目标尺寸以下>15%)的给料会占用磨机容积而不贡献产量,从而降低整体磨矿能力。

ZMQY溢流球磨机的最佳钢球装载比通常为内部磨机容积的40-45%,略高于格子型磨机。对于新磨机启动,我们建议使用以下分布的混合钢球:30-35%大钢球(80-100毫米),40-45%中钢球(60-80毫米)和20-30%小钢球(40-60毫米)。对于较硬矿石(邦德功指数>14千瓦时/吨),增加大钢球比例。在运行期间补充钢球时,通常添加大直径钢球(80-100毫米),因为磨矿过程自然会形成平衡的尺寸分布。定期监测功率消耗和磨矿性能将指示何时需要补充钢球以维持最佳磨矿效率。

浆料密度显著影响溢流球磨机性能。最佳固体含量通常为65-75%(重量比),取决于矿石特性。较高密度增加处理能力但如果浆料变得过于粘稠可能降低磨矿效率。较低密度改善物料流动但减少滞留时间和磨矿强度。对于含粘土或易泥化的矿石,可能需要将固体含量降至60-65%以维持适当流动特性。溢流排矿点自然调节磨机内浆料液位,使浆料密度控制成为优化磨矿性能的主要运行参数,影响处理能力和产品细度两个关键指标。

ZMQY湿式溢流球磨机的维护包括:1)日常检查润滑系统、传动部件、给料装置和排矿状况;2)每周监测衬板磨损模式、研磨介质水平和轴承温度;3)基于功率消耗测量定期添加钢球(通常每周或每两周一次);4)每2-3个月进行衬板检查,通常每8,000-12,000运行小时更换一次,具体取决于物料磨蚀性;5)传动系统维护,包括每3-6个月更换齿轮油和检查联轴器;6)每年进行完整轴承检查和润滑系统维护。溢流设计内部零部件较少,通常比复杂磨机类型需要的维护更少,衬板更换是最重要的定期维护活动。

提高溢流球磨机能源效率的方法:1)根据矿石特性优化钢球组成和填充水平(磨机容积的40-45%);2)保持适当浆料密度-多数矿石以70-75%固体含量为宜;3)确保进料粒度得到适当控制且不过于粗大;4)以最佳磨机转速运行-通常为临界速度的70-75%;5)实施闭路磨矿,配合高效分级防止过度磨矿;6)考虑安装变频驱动以灵活调整运行参数;7)定期更换磨损衬板,否则可能降低5-10%效率;8)监测并保持适当轴承对中和润滑以减少机械损失;9)考虑使用高效提升衬板,优化钢球运动模式。这些措施与未优化运行相比,通常可提高10-20%的能源效率。

溢流球磨机湿法磨矿比干法磨矿具有多项优势:1)磨矿效率更高,单位能耗降低20-30%;2)更好的粉尘控制和改善的工作环境;3)更有效的细磨能力,特别适合产品粒度要求低于75微米的材料;4)产品粒度分布控制更优,极端粒度更少;5)操作温度较低,减少材料降解或矿物变化可能性;6)通过泵送系统更容易处理和输送物料;7)与下游湿法工艺如浮选或浸出更兼容;8)比干法磨矿噪音水平更低。主要缺点是需要水和水管理系统,使湿法磨矿不适合缺水地区或下游工艺需要干燥物料的情况。

磨机转速通过决定磨矿介质的运动模式直接影响溢流球磨机磨矿性能。标准操作范围是临界速度(理论上钢球将在磨机壁上离心的速度)的70-78%。在较低速度(临界速度的65-70%),级联运动占主导,提供更温和的磨矿,适合软质材料或防止过度磨矿。在较高速度(临界速度的75-78%),抛落运动增加,产生更多冲击力,适合较硬矿石。超过临界速度80%运行会增加能耗而无相应磨矿改善,并加速衬板磨损。现代实践通常采用变速驱动根据矿石特性、钢球装载水平和处理能力需求调整磨机速度,潜在提高5-10%的能源效率。

在选择溢流球磨机与其他磨矿技术时,应考虑:1)矿石硬度-溢流球磨机适合处理中等至硬质矿石(邦德功指数8-18千瓦时/吨),非常硬的矿石可能更适合SAG磨,软质矿石适合棒磨机;2)目标产品粒度-溢流磨在生产75-300微米范围的物料方面表现出色,而塔式/立式磨更适合超细磨矿(<45微米);3)处理能力要求-更高产能可能合理化SAG/AG磨的更高资本成本;4)能源可用性和成本-如果能源成本高,可能合理采用高压辊磨等更高效技术;5)资本预算限制-溢流球磨机通常比新技术初始投资更低;6)水资源可用性-湿法磨矿需要水资源;7)操作简单性需求-溢流磨相比更复杂磨矿技术提供更直接的操作;8)可用占地面积-某些替代技术在相同处理能力下占地更小。

球磨机堵塞和磨矿问题的诊断和解决方法:1)监测功率消耗-异常高或波动读数表明潜在过载或物料堆积;2)聆听异常声音-磨矿正常声音的变化可识别钢球装载问题或异物;3)检查排矿状况-流量减少或异常物料表明潜在堵塞;4)对于堵塞,首先停止磨机并检查排矿轴颈是否有堆积或超大物料;5)临时减少给料速率并增加稀释水可帮助清除轻微堵塞;6)对于严重堵塞,必须停止磨机,锁定并在适当安全程序后进入清洁;7)预防措施包括适当的给料粒度控制、保持最佳浆料密度、定期衬板检查和安装杂铁检测系统;8)对于持续的磨矿效率问题,进行磨矿回路审计,检查分级效率、钢球组成和运行参数,确定优化机会。

相关产品

需要研磨设备解决方案?

我们的专业工程师团队随时为您提供技术咨询和定制研磨设备方案。

联系我们获取更多研磨设备的详细信息和应用建议!