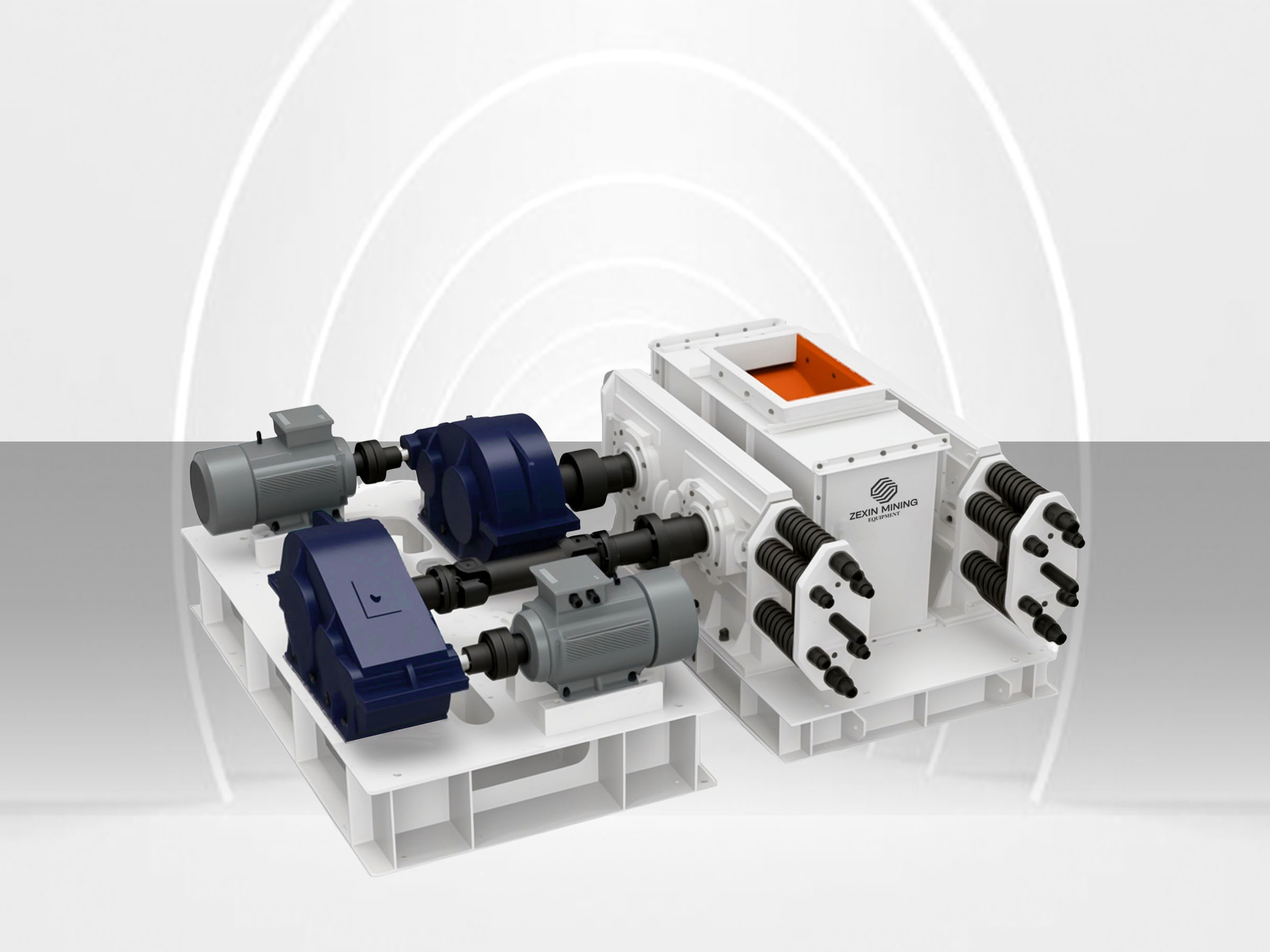

2PG系列高效双辊破碎机

双辊破碎机

- 处理能力

- 2-140 吨/小时

- 进料尺寸

- 20-100 毫米

- 电机功率

- ≤15-110 千瓦

2PG系列双辊破碎机引入创新的双压缩技术,彻底改变了物料处理中细碎工艺。高效的辊式破碎机通过精确的间隙控制系统,实现产品粒度的高度一致,有效应对煤炭、石灰石和粘土等常见难题,同时提升产品质量。其对选择性破碎的平衡设计,在多种应用场景下都能输出稳定一致的成品,是对粒度要求严格且追求高产能与能效的理想设备。

特点与技术优势

液压调节机构可精确控制辊间间隙(2-40mm),确保产品粒度一致,波动小于±5%。操作人员可在监控生产的同时快速调整,减少停机时间,最大化煤炭、石灰石和粘土物料的处理量。

优质合金钢辊体,经过专业热处理和表面硬化(HRC58-62),耐磨性提升50-80%。精密加工的齿型保持最佳破碎效率,显著降低维护频率和运营成本。

先进的弹簧-液压保护系统可在遇到不可破碎物时自动调整辊间距,防止设备损坏。智能保护机制无需人工复位,保障矿山等高要求场合的连续运行,同时保护关键传动部件。

独立电机驱动并电子同步,确保辊体平衡运行,消除单驱系统常见的扭矩应力和振动。该配置可降低能耗15-20%,延长轴承和齿轮箱寿命,特别适合连续高产能作业。

多级密封系统采用迷宫结构和压力补偿密封,有效防止粉尘外泄,保持工作环境清洁并减少物料损失。环保设计可将粉尘排放量降低85%,提升安全性并减少清理需求。

模块化分体结构设计,便于快速检修和更换易损件,无需整体拆卸。维护人员可在有限空间内单侧完成检修,维护效率提升一倍。

技术规格

| 型号 | 辊直径(mm) | 辊长度(mm) | 最大进料尺寸(mm) | 出料粒度(mm) | 处理能力(t/h) | 电机功率(kw) | 重量不含电机(KG) |

|---|

应用领域

煤炭加工

针对不同煤种(无烟煤、烟煤、褐煤)配置专用齿形辊,压缩破碎实现粒度一致、细粉少,最大处理量可达600吨/小时。适用于电厂备料和焦煤等对粒度要求严格的场合。

石灰石与建材

适用于石灰石、白垩和中等硬度矿物,辊体耐磨,产出高品质骨料,粒型优异,广泛用于水泥、建材和道路建设。间隙可调,快速切换不同规格产品,满足多级生产需求。

粘土与陶瓷原料加工

专为粘土、页岩和陶瓷原料设计,辊面防粘结,粒度可控,水分损失小,成品适合高品质陶瓷生产。破碎过程防止过粉碎,保持颗粒形状,适合砖瓦、陶瓷等成型工艺。

耐火材料

适用于耐火粘土、矾土和白云石等,精确间隙控制保证粒度分布,耐高温部件可处理150°C预热物料,温和破碎保持物料结构,适合高端耐火制品生产。

盐及化工加工

专为盐、石膏等结晶物料设计,采用防腐蚀部件和光滑辊面,压缩破碎减少细粉,粒度一致,密封结构防止吸湿和物料外泄,适合对环境有特殊要求的化工场合。

常见问题

2PG系列专为莫氏硬度7级以下、抗压强度不超过150MPa的物料设计,适合煤炭(各类)、石灰石、石膏、盐、粘土、页岩等中软物料。对脆性、层状或纤维状物料尤为高效,最大进料粒度大,适合作为软至中硬岩石的初级破碎。含水量15%以内的物料也能高效处理,不易堵塞。极硬或高磨蚀性矿石不推荐使用。

双辊破碎机在特定应用中有明显优势:1)产品粒度可控,过粉碎少;2)单位能耗低(比锤式低15-25%);3)粉尘和噪音小;4)适合脆性、层状物料;5)安装高度要求低。颚式适合更大更硬物料,锤式破碎比高。双辊适合对粒度一致性、能效和温和破碎有要求的煤、石灰石、粘土等。

建议:1)每日检查辊面、间隙和物料粘结;2)每周按润滑表润滑轴承和传动部件;3)每月检查密封、液压压力和对中;4)每季度全面检查和预防性更换。辊面更换周期:石灰石500-800小时,煤800-1200小时,粘土300-600小时。结构设计便于快速检修,维护效率提升60%。建议备件常备,减少停机。

优化建议:1)根据目标粒度和物料特性设定合适间隙(一般为辊径的1/10-1/6);2)选择合适辊面(齿形、波纹、光面);3)保持均匀进料,保证磨损均匀和产能最大化;4)进料量保持最大产能的70-80%;5)适当加湿干物料,减少粉尘;6)监控功率,防止过载;7)保持传动系统张紧。合理调整可提升10-20%产能,降低能耗。

需考虑:1)物料性质(硬度、磨蚀性、含水量、破碎特性);2)产能、进料和出料粒度;3)安装空间和基础条件;4)连续或间歇运行、粉尘和噪音要求;5)投资和运营成本。辊径决定最大进料(约为辊径的1/20-1/15),辊长决定产能。典型工况:抗压≤120MPa,表观含水≤2%,物料密度约1.6t/m³,均匀连续进料,出料粒度合格率≥80%。

优势:1)压缩破碎保留煤结构,细粉少,比冲击式低25-40%;2)间隙可调,快速适应煤质变化;3)专用齿形辊防粘结,适合湿煤;4)单位能耗低,0.3-0.6kWh/t;5)粉尘少,密封好,环保达标;6)粒度可控,适合电厂和焦煤;7)过载保护可处理异物;8)易损件可单独更换,维护成本低。

液压系统通过精密油缸调节活动辊位置,保持间隙恒定。遇到过载时,油缸自动让位,异物通过,减少人工干预。系统包括:1)双作用油缸带位置反馈;2)蓄能器压力补偿;3)过载阀自动保护;4)数字界面精确调节。维护:1)每月检查油位和油质;2)每季度检查密封和接头;3)每年更换液压油并清洗系统;4)每两年更换蓄能器和压力传感器。正常维护下,系统可5年以上免大修。

可定制:1)辊面(光面、波纹、齿形、复合);2)耐磨材料(合金钢、碳化钨等);3)驱动方式(直联、皮带);4)进出料口可按现场布置定制;5)控制系统(手动/自动/远程);6)防尘系统(标准密封/负压密封);7)防腐材料;8)高温改造;9)辊宽与直径比例可调。相同规格可根据出料粒度形成不同产能系列,满足不同用户需求。

2PG系列优势:1)能效高,比锤式/冲击式低15-25%能耗;2)粉尘少,密封好,排放低85%;3)噪音低,78-85dB;4)耐磨件寿命提升50-80%;5)粒度可控,减少下游能耗;6)结构紧凑,占地小;7)干法工艺无需用水。综合降低环境影响,提升经济性,助力绿色生产。

2PG系列多重安全设计:1)自动间隙调节,遇异物自动让位,无需人工干预;2)四面急停按钮;3)传动部件全封闭并带联锁防护;4)防逆转装置防止断电时物料喷出;5)振动监测自动停机;6)关键轴承温度监测报警;7)零速检测,确保停机后才能开盖;8)电气和液压系统带维护锁定点;9)降噪设计,运行噪音低于85dB,全面保障人员安全。

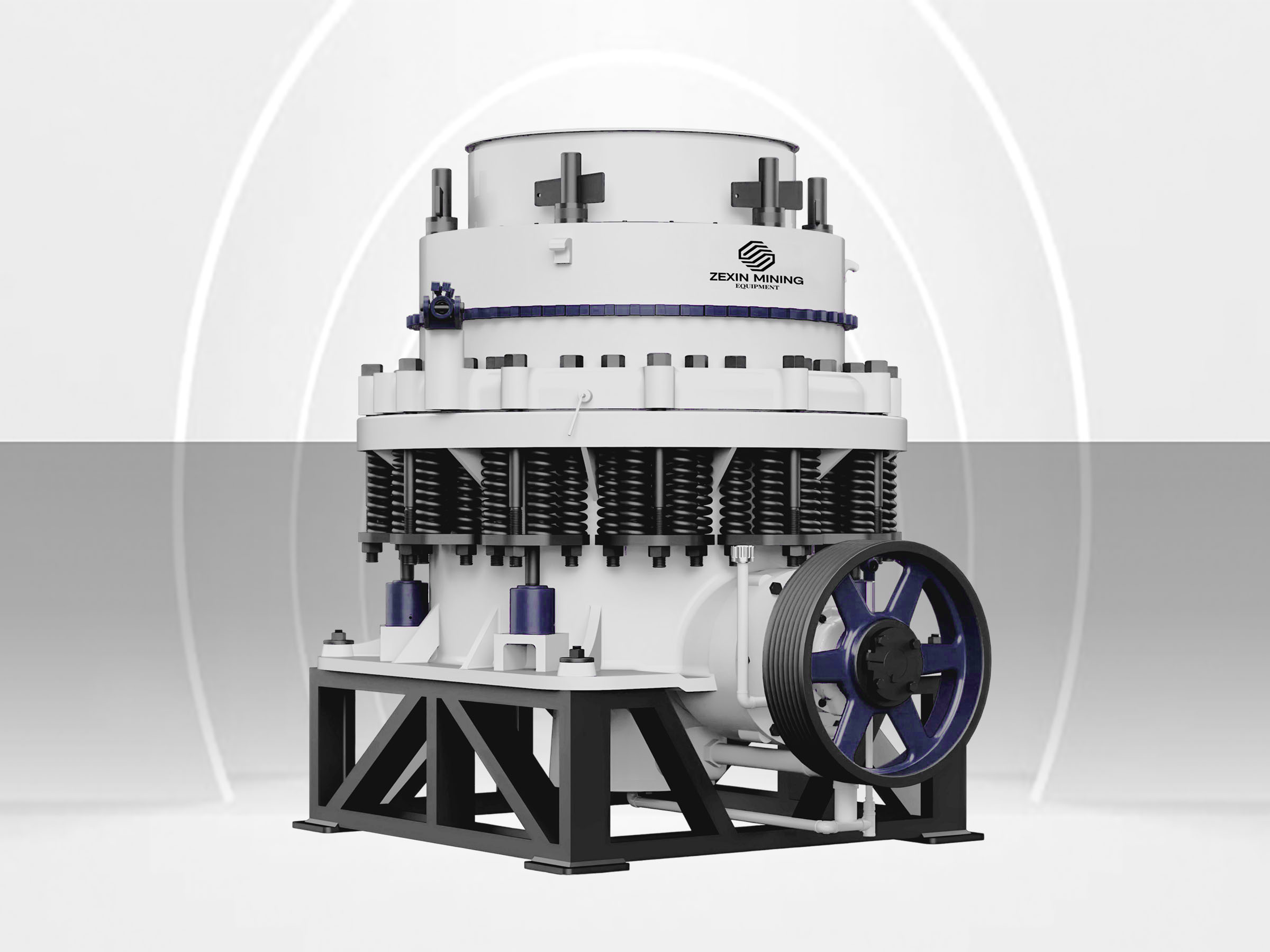

相关产品

需要破碎设备解决方案?

我们的专业工程师团队随时为您提供技术咨询和定制破碎设备方案。

联系我们获取更多破碎设备的详细信息和应用建议!