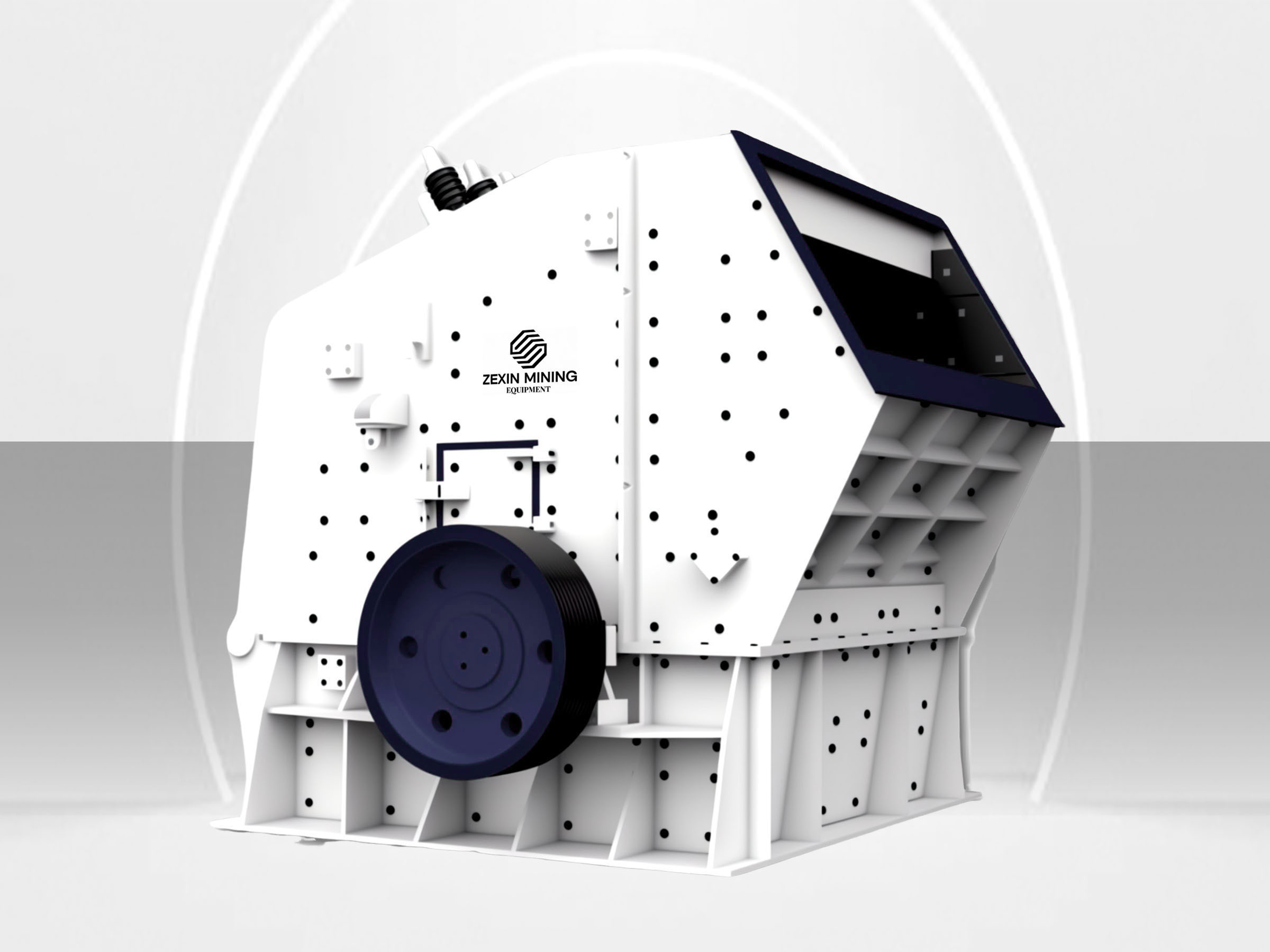

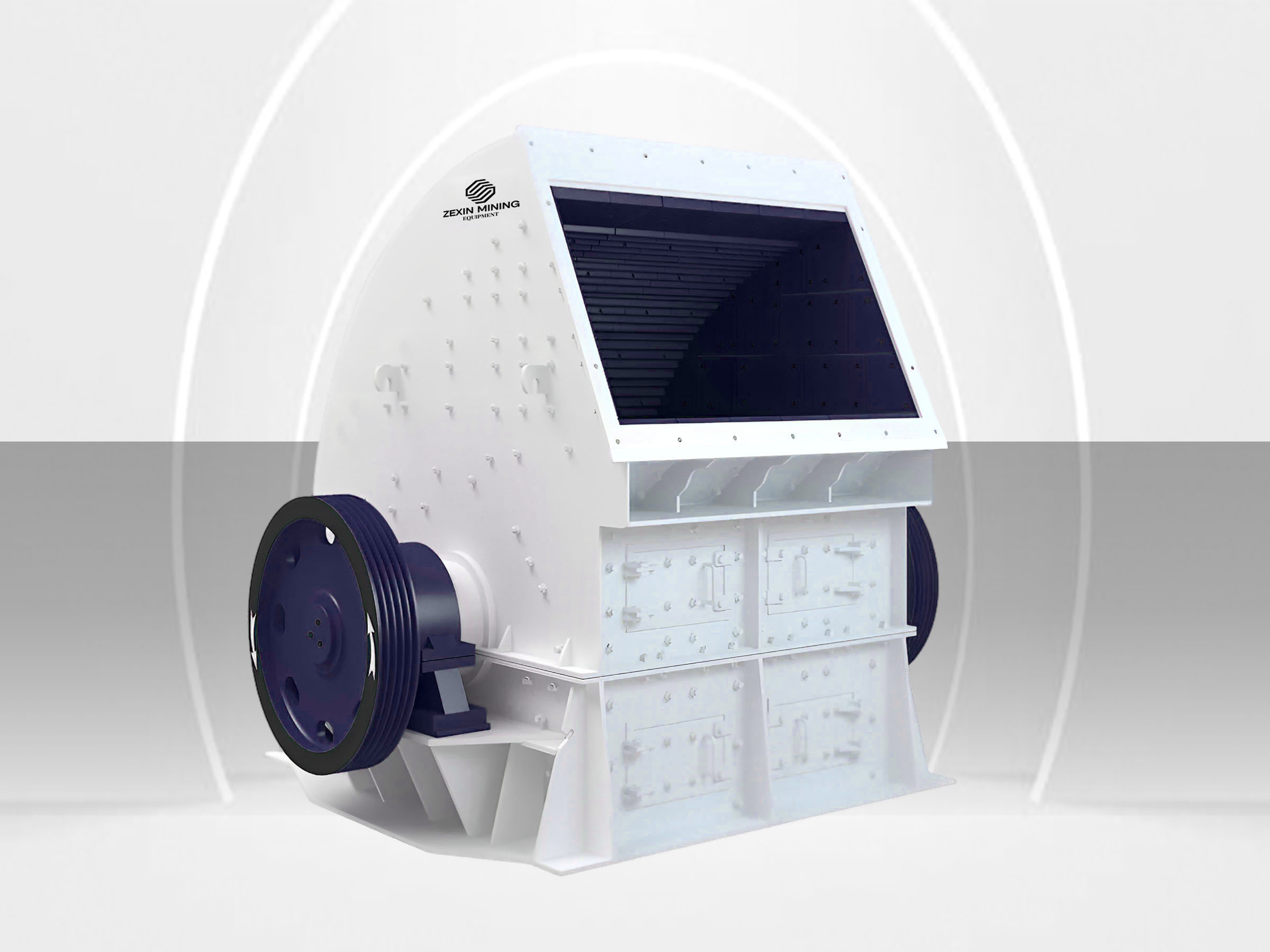

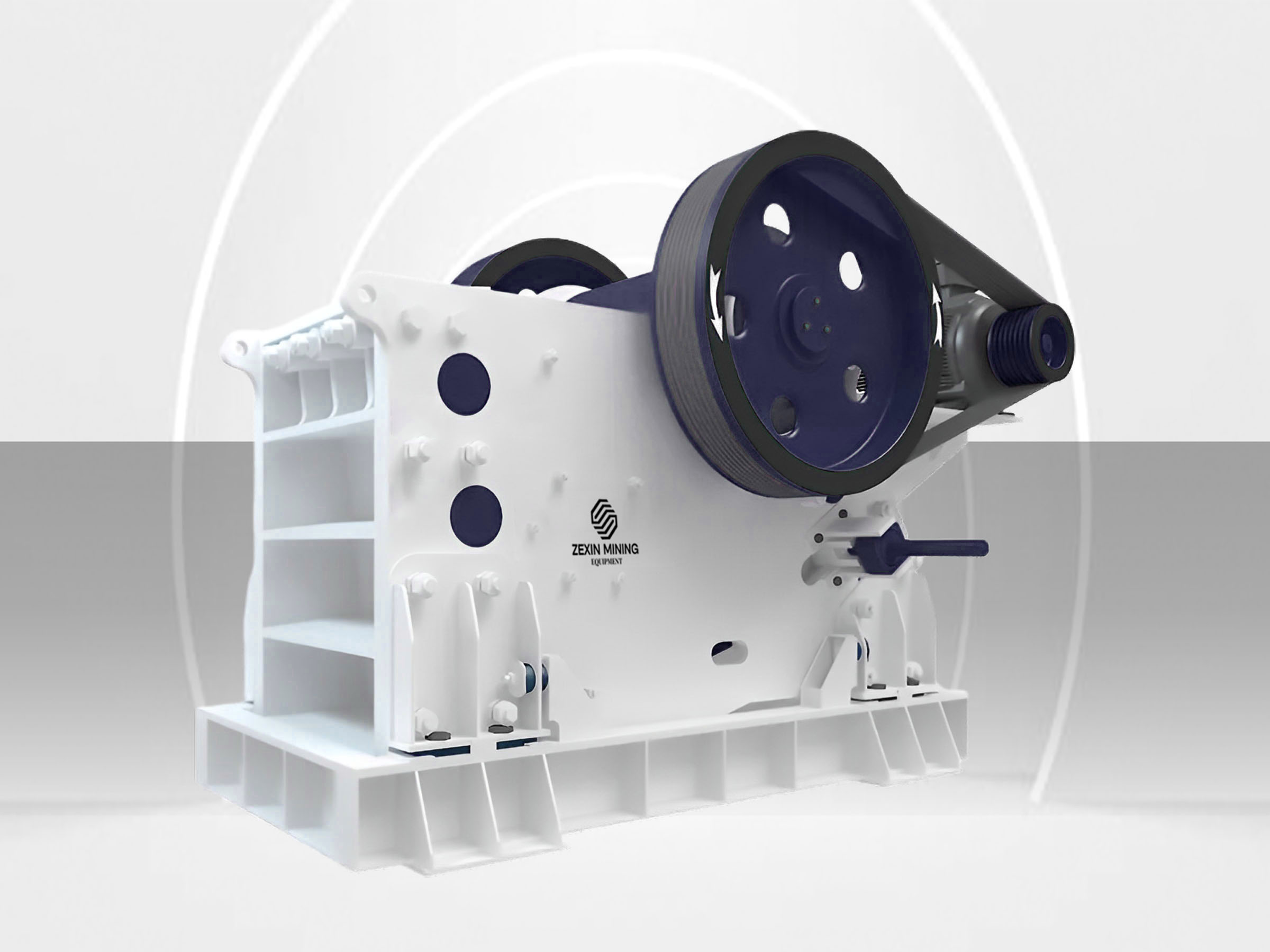

ZPE系列高效颚式破碎机

颚式破碎机

- 处理能力

- 1-450 吨/小时

- 进料尺寸

- 80-750 毫米

- 电机功率

- 5.5-110 千瓦

ZPE系列初级颚式破碎机采用创新的破碎几何设计,彻底改变了矿山和骨料生产中的粗碎工艺。这款耐用的破碎机通过其独特的腔型设计,为工业破碎设备树立了新标准,在解决硬岩材料常见挑战的同时提高了操作灵活性。其平衡的初级破碎方法在各种进料条件下都能提供一致的结果,使其成为寻求可靠破碎性能而不需要过多资本投入的小型矿山的理想选择。

特点与技术优势

优化的V形破碎腔配合曲线衬板创建三级破碎区域,确保物料在排出前多次破碎。这种设计提高15-25%的处理量,同时改善产品形状并减少粉尘产生。深腔防止物料弹出,并允许更高的破碎比(高达8:1),相比标准颚式破碎机(4:1)。

优质高锰钢(Mn18Cr2)衬板采用专业热处理工艺,实现最佳硬度(HRC48-52)和韧性平衡。可逆设计和渐进式齿形剖面最大化使用寿命(典型石灰石应用可达1,500-2,000小时),同时在整个磨损周期中保持破碎效率,减少30%的维护频率和运营成本。

精密液压间隙调节机构允许操作者在负载条件下安全修改排料设置,无需停止生产。系统提供50-300毫米排料设置范围,精度为±5毫米,实现快速产品尺寸变更和优化。包括集成的自动磨损补偿,即使在衬板在其使用寿命内磨损时也能保持一致的产品尺寸。

锻造合金钢偏心轴(42CrMo)直径比传统设计大20%,配合球面滚子轴承提供100%更大的承载能力。这种坚固配置确保即使在严重冲击负载下也能可靠运行,在以最大产能处理花岗岩和玄武岩等硬岩材料的严苛矿山应用中证明了其耐久性。

先进的单摆设计配合优化运动学,提供比同类颚式破碎机高25%的破碎力,同时消耗少12-18%的能源。简化的机构减少40%的运动部件,显著提高可靠性并降低维护需求。优质球面平面轴承允许轻微错位而不损坏,延长恶劣环境中的部件寿命。

全面的安全特性包括对不可破碎物体立即响应的液压过载保护、吸收冲击负载的弹簧张紧系统,以及监控关键轴承温度的自动润滑系统。集成的飞轮设计储存能量,确保物料波动中的一致运行,同时提供提高硬物料破碎效率的缓冲力。

重型焊接钢结构配合集成应力消除工艺消除结构弱点,而模块化设计允许即使在偏远矿区也能轻松运输和安装。分体式框架配置提供对所有磨损部件的快速接触,与传统设备相比减少50%的衬板更换时间,并便于在受限空间进行更轻松的维护。

技术规格

| 型号 | 进料口尺寸(毫米) | 最大进料尺寸(毫米) | 排料范围(毫米) | 处理能力(吨/小时) | 电机功率(千瓦) | 重量(吨) |

|---|

应用领域

矿山作业

专为严苛的地下和露天矿山环境设计,处理各类矿石,包括金、铜、铁、铅、锌和田矿。坚固的结构能承受最恶劣的条件,同时提供高达300吨/小时的可靠一级破碎,形成矿物加工回路中关键的第一阶段。针对特定矿石类型提供专用配置,定制衬板剖面针对不同矿石硬度和磨蚀性特征进行优化。

建筑材料

针对石灰石、石屑和建筑材料制造所需的其它材料优化,采用专用齿形剖面,保持理想级配同时最小化细粉生成。大进料口容纳高达750毫米的石块,同时为下游工艺生产精确尺寸的输出。节能运行降低25%的加工成本,最小粉尘产生和高可用性对连续生产作业至关重要。

花岗岩和硬岩处理

专门针对高强度材料(压缩强度>250MPa)如花岗岩、玄武岩和石英岩配置,采用加强框架部件和优质耐磨材料。深腔破碎腔和优化的衬板几何形状有效处理这些具有挑战性的材料,磨损最小化同时产量最大化。为建筑应用、路基和混凝土生产提供形状优良的高质量骨料,同时保持对严格规格必不可少的一致尺寸分布。

公路建设

定制配置用于处理道路基础材料,采用专用耐磨衬板(使用寿命2000小时)。精确的排料设置控制生产满足基础设施项目严格尺寸分布要求的商业骨料。曲线衬板设计优化产品形状,创造沥青和混凝土应用首选的正方体骨料,同时最小化细粉生成,最大化可售产品产量并减少废料。

废料回收

专用配置用于处理回收混凝土、沥青和建筑拆除垃圾,采用加强衬板,能够处理嵌入的钢筋和其它杂物。液压过载保护系统防止设备在回收应用中常见的不可破碎物体造成灾难性损坏。生产适用于路基、回填和二次建筑产品的优质再生骨料,支持循环经济倡议,同时减少填埋需求。

常见问题

ZPE系列设计用于处理压缩强度高达320MPa的各种物料。它可以高效处理硬质和磨蚀性物料,包括花岗岩、玄武岩、河卵石和各种矿石(铁、铜、金等),以及石灰石、白云石和石英等中硬物料。ZPE型号在一级(粗碎)破碎方面表现出色,进料尺寸高达750毫米。不建议用于极高磨蚀性物料(二氧化硅含量>18%)而不使用特殊衬板配置,或高水分含量(>15%)的粘性粘土,因为这些物料需要专门的破碎解决方案。

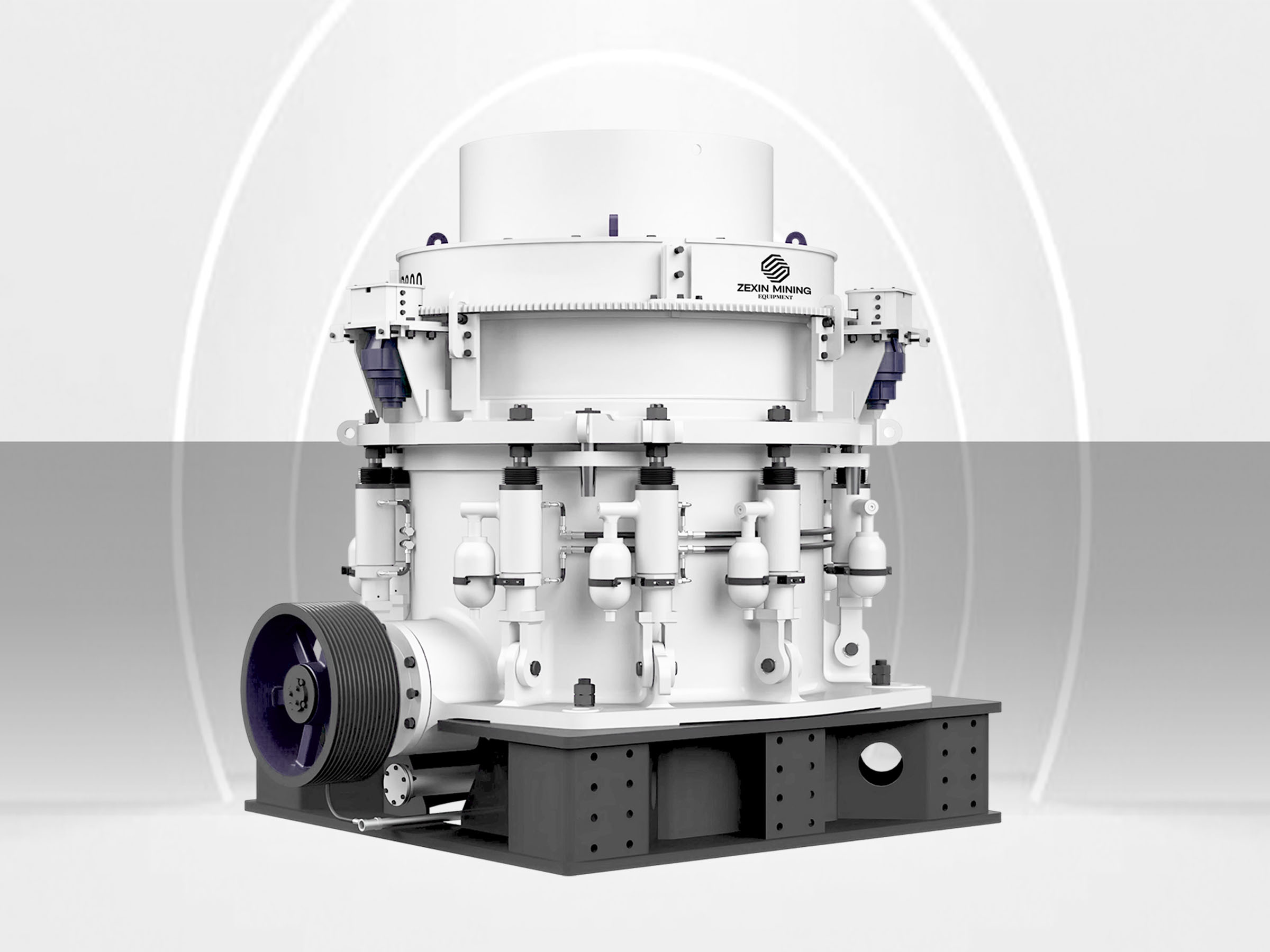

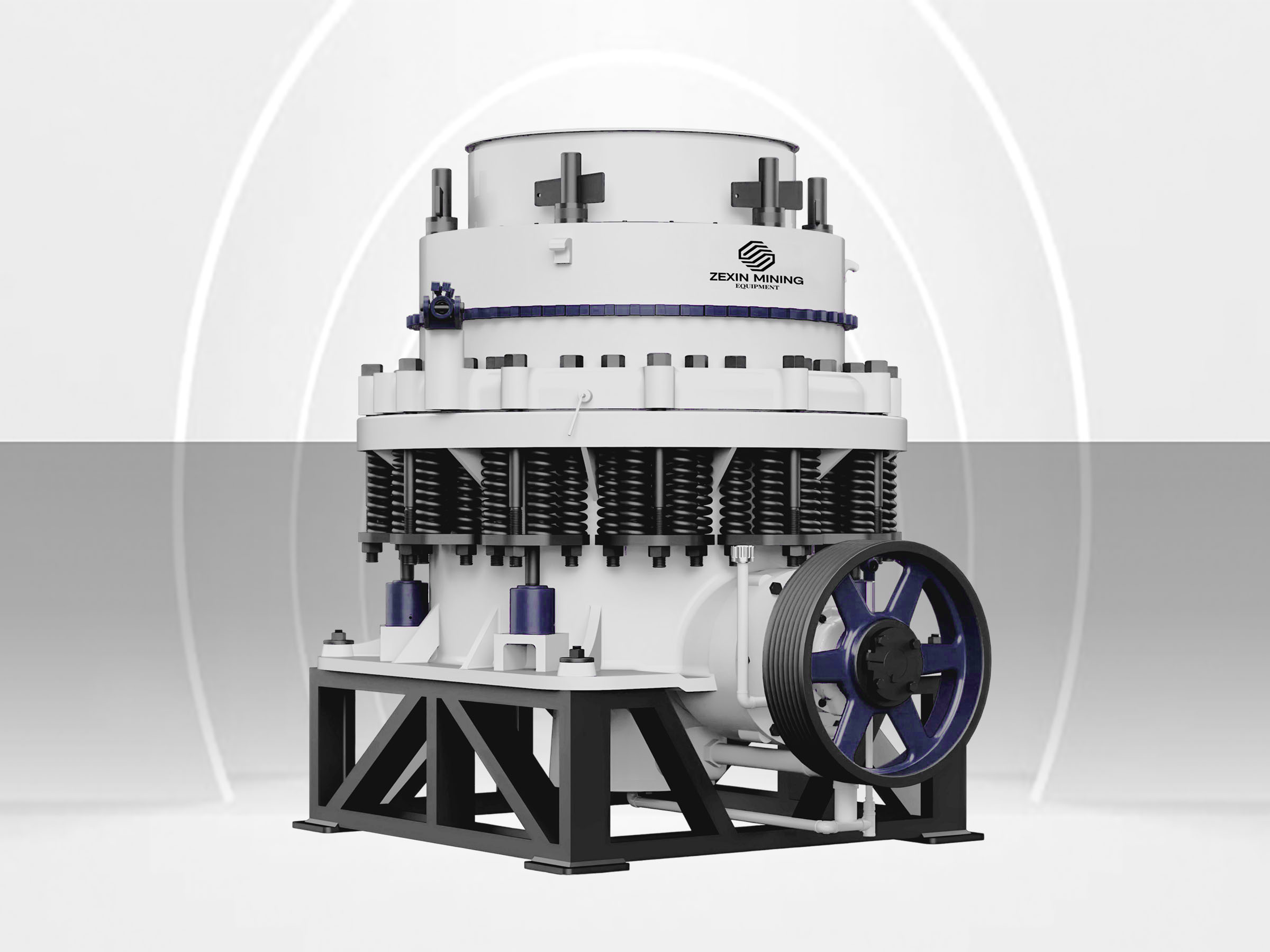

ZPE颚式破碎机在某些应用中提供明显优势:1) 更强的处理硬质、磨蚀性物料的能力(压缩强度高达320MPa,相比典型反击式破碎机的200MPa);2) 硬质物料处理的较低运营成本;3) 更大的进料尺寸接受能力(高达750毫米);4) 更简单的维护要求,磨损部件更少;5) 对不可破碎物料损坏的更高抵抗力。然而,反击式破碎机通常生产形状更好的产品和更高的破碎比,而圆锥破碎机在生产更细、更立方的产品方面表现出色,具有更紧密的尺寸分布。在物料硬度、进料尺寸和运营成本是主要考虑因素的处理回路中,颚式破碎机通常作为一级破碎机首选,通常与圆锥或反击式破碎机一起用于二级和三级阶段。

最佳性能需要结构化的维护计划:1) 每日检查衬板、肘板、轴承和传动带;2) 每周对所有润滑点进行润滑,检查紧固件紧固度,清洁粉尘积聚;3) 每月验证衬板磨损模式、排料设置和轴承温度;4) 季度全面检查,包括摆动系统对齐和磨损测量。衬板旋转或更换间隔因物料而异:石灰石(800-1,200小时)、花岗岩(500-700小时)和河卵石(300-500小时)。简化的维护设计允许在2-6小时内更换衬板,1-2小时内更换肘板,最小化停机时间。我们建议储备基本磨损部件(衬板、肘板、轴承),以最小化计划维护期间的运行中断。

性能优化涉及几个关键实践:1) 根据给料特性选择合适的衬板(通用标准型、粘性物料齿型、硬物料波形型);2) 根据所需产品尺寸和物料特性设置适当的闭边排料设置(CSS);3) 保持一致且适当尺寸的给料,在腔室宽度上均匀分布;4) 在额定产能的75-85%运行,以获得最佳能源效率和产品质量;5) 根据物料硬度安装适当的驱动系统和飞轮配置;6) 确保V带适当张紧;7) 保持清洁、润滑良好的轴承和枢轴点;8) 考虑破碎前预筛分以去除细粒。这些实践可以增加20-25%的产量,同时与次优配置相比改善产品质量并减少8-15%的能耗。

选择取决于几个特定应用因素:1) 物料特性 - 硬度、磨蚀性、含水量和粘性;2) 生产要求 - 所需产能、进料尺寸和目标产品尺寸;3) 安装限制 - 可用空间、基础要求和现有工厂配置;4) 运营考虑因素 - 连续与间歇运行、维护能力和备件可用性;5) 经济因素 - 初始投资、运营成本和预期投资回报。型号编号(如ZPE600×900)表示给料口尺寸(毫米)(宽×长),决定最大进料尺寸(约为较小尺寸的75%)并影响产能。我们的应用工程师提供全面的物料测试和设备选择服务,确保为您的特定需求提供最佳ZPE型号。

ZPE系列集成了几个提供显著优势的液压系统:1) 液压间隙调节 - 允许在负载条件下安全、精确地更改排料设置,无需停止生产,与机械系统相比每次调整节省1-2小时;2) 液压过载保护 - 自动检测不可破碎物体并暂时增大排料口,防止杂物或过量物料堆积造成灾难性损坏;3) 液压肘板张紧系统 - 保持最佳破碎压力同时吸收冲击负载,延长部件寿命;4) 自动磨损补偿 - 随着衬板磨损逐渐调整排料设置,保持一致的产品尺寸;5) 集成安全互锁 - 在维护程序期间防止运行。这些系统减少30%的停机时间,延长20-40%的部件寿命,显著提高运行安全性,特别适用于维护资源可能有限的偏远矿区作业。

ZPE系列通过多项设计创新提供能源效率:1) 摆动系统中优化的运动学,与传统设备相比降低12-18%的功率需求;2) 配合曲线衬板的深腔破碎腔,改善物料流动并减少再循环;3) 优质轴承和传动部件,最小化机械损失;4) 平衡飞轮设计,在无负载循环期间储存能量;5) 改进的衬板剖面,为细粒创造更高效的咬合作用;6) 精确的CSS控制,防止过度破碎;7) 自动控制系统,保持最佳给料速率。这些特性结合起来,将石灰石的单位能耗降低至0.5-0.8千瓦时/吨,花岗岩等较硬物料降低至0.8-1.3千瓦时/吨,比上一代破碎机节省15-25%。对于处理300吨/小时的典型作业,这可以转化为每年4-7万元的能源成本节约,同时减少碳排放。

ZPE系列提供广泛的定制:1) 衬板设计,包括针对特定物料优化的标准型、波形型、齿型和专用剖面;2) 合金成分,从标准锰钢到极端应用的优质铬钼合金;3) 驱动系统,包括直连式、V带或液压选项;4) 适应现有工厂布局的给料和排料装置;5) 控制系统,从基本手动操作到具有远程调节能力的全自动监控;6) 粉尘控制,从标准橡胶帘到封闭负压系统;7) 极端环境(-40°C至50°C)的气象适应;8) 移动安装或高度受限应用的专用框架;9) 定制料斗和给料机集成。我们的工程团队直接与客户合作,开发针对独特运行要求优化性能的特定应用配置,同时确保与现有基础设施的兼容性。

ZPE系列通过多个特性支持可持续性:1) 能源效率 - 降低的功耗减少碳足迹和运营成本;2) 延长部件寿命 - 优质材料和优化设计减少资源消耗和废物产生;3) 精确的产品尺寸 - 最小化下游作业的过度加工;4) 有效的粉尘控制 - 减少环境影响并改善工作场所安全性;5) 降低噪音排放 - 通常为75-90分贝,而旧设计为85-100分贝;6) 与回收材料的兼容性 - 支持循环经济倡议;7) 更低的用水量 - 干式处理消除了工艺用水需求;8) 更小的安装占地面积 - 减少土地使用和建筑材料需求;9) 移动部署选项 - 通过临时安装实现现场修复。这些因素结合起来支持现代可持续性目标,同时改善运营经济性,与上一代设备相比,每吨处理的碳排放量通常减少15-25%。

成功安装需要精心规划:1) 基础 - 根据型号规格设计的适当钢筋混凝土垫和锚固(通常为破碎机重量的3倍的承载能力);2) 可接近性 - 所有侧面至少1米的维护间隙,顶板更换所需的顶部间隙;3) 给料装置 - 设计适当的料斗和格筛给料机,调节物料流动并去除过小颗粒;4) 粉尘控制 - 转运点的抽取点或抑制系统;5) 电源 - 带过载保护的适当启动面板,通常需要20-50%的启动扭矩余量;6) 排料系统 - 适当尺寸的输送机或料斗,防止物料堆积。调试包括经验证的水平安装、驱动对齐、润滑系统填充和增量加载的标准启动程序。我们的技术团队提供全面的安装指南和现场调试监督,确保从第一天起的最佳性能,通常需要3-5天完成全部设备和验证。

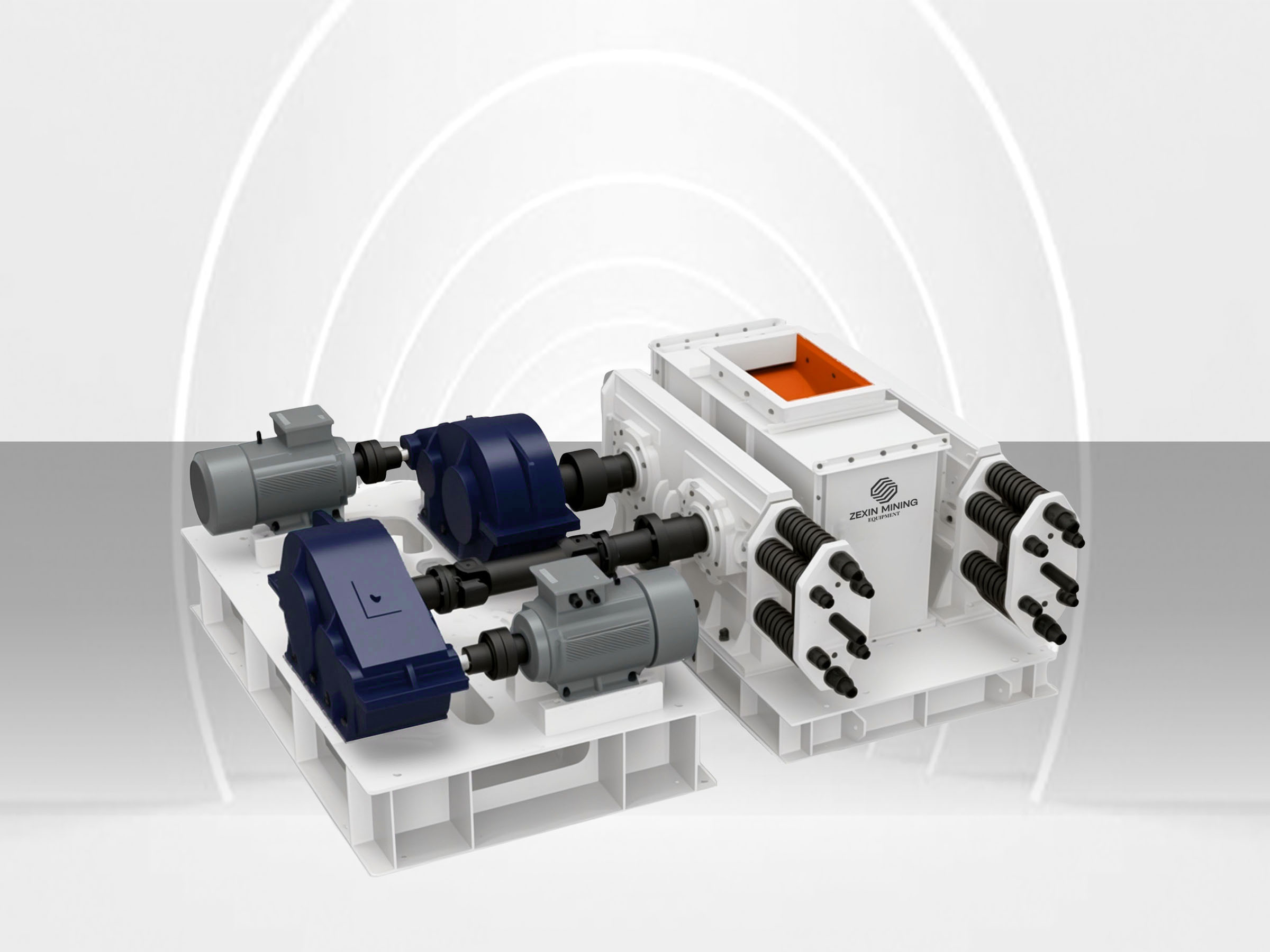

相关产品

需要破碎设备解决方案?

我们的专业工程师团队随时为您提供技术咨询和定制破碎设备方案。

联系我们获取更多破碎设备的详细信息和应用建议!